Министерство

Образования Российской ФедерацииСАНКТ-ПЕТЕРБУРГСКИЙ

ГОСУДАРСТВЕННЫЙИНЖЕНЕРНО-ЭКОНОМИЧЕСКИЙ

УНИВЕРСИТЕТГуманитарный

факультетКафедра

современного естествознания и экологииКОНТРОЛЬНАЯ работа по дисциплине

ПРИРОДООХРАННЫЕ СИСТЕМЫ И

СООРУЖЕНИЯ

На тему: Защита

атмосферыСанкт-Петербург

2009

Защита

атмосферыДля атмосферы характерна чрезвычайно высокая динамичность, обусловленная

как быстрым перемещением воздушных масс в латеральном и вертикальном

направлениях, так и высокими скоростями, разнообразием протекающих в ней

физико-химических реакций. Атмосфера рассматривается как огромный «химический

котел», который находится под воздействием многочисленных и изменчивых

антропогенных и природных факторов. Газы и аэрозоли, выбрасываемые в атмосферу,

характеризуются высокой реакционной способностью. Пыль и сажа, возникающие при

сгорании топлива, лесных пожарах, сорбируют тяжелые металлы и радионуклиды и

при осаждении на поверхность могут загрязнить обширные территории, проникнуть в

организм человека через органы дыхания.Загрязнением

атмосферы считается прямое или косвенное введение в нее любого вещества в таком

количестве, которое воздействует на качество и состав наружного воздуха, нанося

вред людям, живой и неживой природе, экосистемам, строительным материалам,

природным ресурсам – всей окружающей среде.Очистка

воздуха от примесей.Для

защиты атмосферы от негативного антропогенного воздействия используют следующие

меры:—

экологизацию технологических процессов;—

очистку газовых выбросов от вредных примесей;—

рассеивание газовых выбросов в атмосфере;—

устройство санитарно-защитных зон, архитектурно-планировочные решения.Безотходная

и малоотходная технология.Экологизация

технологических процессов – это создание замкнутых технологических циклов,

безотходных и малоотходных технологий, исключающих попадание в атмосферу

вредных загрязняющих веществ.Наиболее

надежным и самым экономичным способом охраны биосферы от вредных газовых

выбросов является переход к безотходному производству, или к безотходным

технологиям. Термин «безотходная технология» впервые предложен академиком Н.Н.

Семеновым. Под ним подразумевается создание оптимальных технологических систем

с замкнутыми материальными и энергетическими потоками. Такое производство не

должно иметь сточных вод, вредных выбросов в атмосферу и твердых отходов и не

должно потреблять воду из природных водоемов. То есть понимают принцип

организации и функционирования производств, при рациональном использовании всех

компонентов сырья и энергии в замкнутом цикле: (первичные сырьевые ресурсы –

производство – потребление – вторичные сырьевые ресурсы).Конечно

же, понятие «безотходное производство» имеет несколько условный характер; это

идеальная модель производства, так как в реальных условиях нельзя полностью

ликвидировать отходы и избавиться от влияния производства на окружающую среду.

Точнее следует называть такие системы малоотходными, дающими минимальные

выбросы, при которых ущерб природным экосистемам будет минимален. Малоотходная

технология является промежуточной ступенью при создании безотходного

производства.В

настоящее время определилось несколько основных направлений охраны биосферы,

которые в конечном счете ведут к созданию безотходных технологий:1) разработка и

внедрение принципиально новых технологических процессов и систем, работающих по

замкнутому циклу, позволяющих исключить образование основного количества отходов;2) переработка

отходов производства и потребления в качестве вторичного сырья;3) создание

территориально-промышленных комплексов с замкнутой структурой материальных

потоков сырья и отходов внутри комплекса.Важность

экономного и рационального использования природных ресурсов не требует

обоснований. В мире непрерывно растет потребность в сырье, производство

которого обходится всё дороже. Будучи межотраслевой проблемой, разработка

малоотходных и безотходных технологий и рациональное использования вторичных

ресурсов требует принятия межотраслевых решений.Разработка

и внедрение принципиально новых технологических процессов и систем, работающих

по замкнутому циклу, позволяющих исключить образование основного количества

отходов, является основным направлением технического прогресса.Очистка

газовых выбросов от вредных примесейГазовые

выбросы классифицируются по организации отвода и контроля – на организованные и

неорганизованные, по температуре на нагретые и холодные.Организованный

промышленный выброс – это выброс, поступающий в атмосферу через специально

сооруженные газоходы, воздуховоды, трубы.Неорганизованные

называют промышленные выбросы, поступающие в атмосферу в виде ненаправленных

потоков газа в результате нарушения герметичности оборудования. Отсутствие или

неудовлетворительной работы оборудования по отсосу газа в местах загрузки,

выгрузки и хранения продукта.Для

снижения загрязнения атмосферы от промышленных выбросов используют системы

очистки газов. Под очисткой газов понимают отделение от газа или превращение в

безвредное состояние загрязняющего вещества, поступающего от промышленного

источника.Механическая

очистка газов

Она включает сухие и мокрые методы.

Очистка

газов в сухих механических пылеуловителях.К сухим

механическим пылеуловителям относятся аппараты, в которых использованы

различные механизмы осаждения: гравитационный (пылеосадительная камера),

инерционный (камеры, осаждение пыли в которых происходит в результате изменения

направления движения газового потока или установки на его пути препятствия) и

центробежный.Гравитационное осаждение основано на осаждении взвешенных частиц под действием

силы тяжести при движении запыленного газа с малой скоростью без изменения

направления потока. Процесс проводят в отстойных газоходах и пылеосадительных

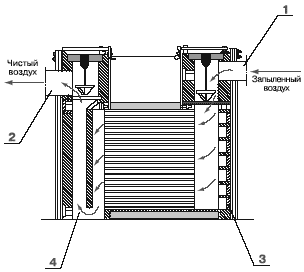

камерах(рис.1). Для уменьшения высоты осаждения частиц в осадительных камерах

установлено на расстоянии 40-100 мм множество горизонтальных полок, разбивающих

газовый поток на плоские струи. Гравитационное осаждение действенно лишь для

крупных частиц диаметром более 50-100 мкм, причем степень очистки составляет не

выше 40-50%. Метод пригоден лишь для предварительной, грубой очистки газов.

Рис. 1

Пылеосадительные камеры (рис. 1). Осаждение взвешенных в газовом потоке

частиц в пылеосадительных камерах происходит под действием сил тяжести.

Простейшими конструкциями аппаратов этого типа являются отстойные газоходы,

снабжаемые иногда вертикальными перегородками для лучшего осаждения твердых

частиц. Для очистки горячих печных газов широко применяют многополочные

пылеосадительные камеры.Пылеосадительная камера состоит: 1 — входной патрубок; 2 — выходной патрубок; 3 — корпус; 4 — бункер взвешенных частиц.Инерционное осаждение основано на стремлении взвешенных частиц сохранять

первоначальное направление движения при изменении направления газового потока.

Среди инерционных аппаратов наиболее часто применяют жалюзийные пылеуловители с

большим числом щелей (жалюзи). Газы обеспыливаются, выходя через щели и меняя

при этом направление движения, скорость газа на входе в аппарат составляет

10-15 м/с. Гидравлическое сопротивление аппарата 100 — 400 Па (10 — 40 мм вод.

ст.). Частицы пыли с d < 20 мкм в жалюзийных аппаратах не

улавливаются. Степень очистки в зависимости от дисперсности частиц составляет

20-70%. Инерционный метод можно применять лишь для грубой очистки газа. Помимо

малой эффективности недостаток этого метода — быстрое истирание или забивание

щелей.Данные

аппараты отличаются простотой изготовления и эксплуатации, их достаточно широко

используют в промышленности. Но эффективность улавливания не всегда достаточна.Центробежные методы очистки газов основаны на действии центробежной

силы, возникающей при вращении очищаемого газового потока в очистном аппарате

или при вращении частей самого аппарата. В качестве центробежных аппаратов

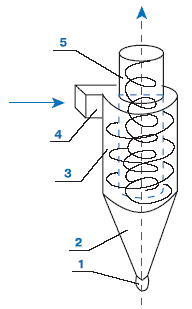

пылеочистки применяют циклоны (рис.2) различных типов: батарейные циклоны,

вращающиеся пылеуловители (ротоклоны) и др. Циклоны наиболее часто применяют в

промышленности для осаждения твердых аэрозолей. Циклоны характеризуются высокой

производительностью по газу, простотой устройства, надежностью в работе.

Степень очистки от пыли зависит от размеров частиц. Для циклонов высокой

производительности, в частности батарейных циклонов (производительностью более

20000 м3/ч), степень очистки составляет около 90% при диаметре

частиц d > 30 мкм. Для частиц с d = 5-30 мкм степень очистки снижается до 80%, а при d == 2-5 мкм она

составляет менее 40%.

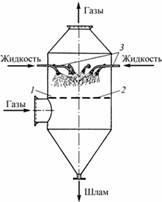

Рис. 2 Рис. 3

На рис. 2 воздух

вводится тангенциально во входной патрубок (4) циклона, представляющую собой

закручивающий аппарат. Сформировавшийся здесь вращающийся поток опускается по

кольцевому пространству, образованному цилиндрической частью циклона (3) и

выхлопной трубой (5), в его конусную часть (2), а затем, продолжая вращаться,

выходит из циклона через выхлопную трубу. (1) — пылевыпускное

устройство.Аэродинамические силы искривляют траекторию частиц. При

вращательно-нисходящем движении запыленного потока пылевые частицы достигают

внутренней поверхности цилиндра, отделяются от потока. Под влиянием силы

тяжести и увлекающего действия потока отделившиеся частицы опускаются и через

пылевыпускное отверстие проходят в бункер.Более высокая степень очистки воздуха

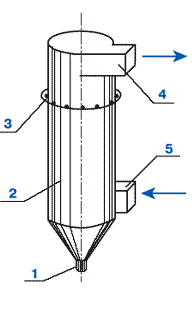

от пыли по сравнению с сухим циклоном может быть получена в пылеуловителях

мокрого типа (рис.3), в которых пыль улавливается

в результате контакта частиц со смачивающей жидкостью. Этот контакт может

осуществляться на смоченных стенках, обтекаемых воздухом, на каплях или на

свободной поверхности воды.На рис. 3 представлен циклон

с водяной пленкой. Запыленный воздух подается через воздуховод (5) в нижнюю

часть аппарата тангенциально со скоростью 15-21 м/с. Закрученный воздушный

поток, двигаясь вверх, встречает пленку воды, стекающую вниз по поверхности

цилиндра (2). Очищенный воздух отводится из верхней части аппарата (4) также

тангенциально по направлению вращения воздушного потока. В циклоне с водяной

пленкой нет выхлопной трубы, свойственной сухим циклонам, что позволяет

уменьшить диаметр его цилиндрической части.Внутренняя поверхность циклона непрерывно

орошается водой из сопл (3), размещенных по окружности. Пленка воды на

внутренней поверхности циклона должна быть сплошной, поэтому сопла установлены

так, что струи воды направлены по касательной к поверхности цилиндра по ходу

вращения воздушного потока.

Пыль, захваченная водяной пленкой, стекает вместе с водой в коническую часть

циклона и удаляется через патрубок (1), погруженный в воду отстойника.

Отстоявшаяся вода вновь подается в циклон. Скорость воздуха на входе циклона

15-20 м/с. Эффективность циклонов с водяной пленкой составляет для пыли

размером частиц до 5 мкм — 88-89%, для пыли с более крупными частицами —

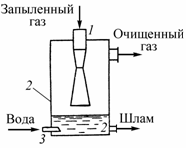

95-100%.Другими типами центробежного пылеуловителя служат ротоклон (рис. 4) и

скруббер (рис. 5).Циклонные

аппараты наиболее распространены в промышленности, так как у них отсутствуют

движущиеся части в аппарате и высокая надежность работы при температуре газов

до 5000С, улавливание пыли в сухом виде, почти постоянное

гидравлическое сопротивление аппарата, простота изготовления, высокая степень

очистки.

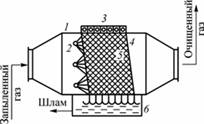

Рис. 4

— Газопромывательс центральной опускной трубой:1 – входной патрубок; 2 –

резервуар с жидкостью; 3 – соплоЗапыленный

газ входит по центральной трубе, с большой скоростью ударяется о поверхность

жидкости и, поворачивая на 180°, удаляется из аппарата. Частицы пыли при ударе

проникают в жидкость и в виде шлама периодически или непрерывно отводятся из

аппарата.Недостатки:

высокое гидравлическое сопротивление 1250-1500 Па, плохое улавливание частиц

размером меньше 5мкм.Полые форсуночные

скрубберы представляют собой колонны круглого или прямоугольного сечения, в

которых осуществляется контакт между газами и каплями жидкости, распыливаемой

форсунками. По направлению движения газов и жидкости полые скрубберы делятся на

противоточные, прямоточные и с поперечным подводом жидкости. При мокром

обеспыливании обычно применяют аппараты с противонаправленным движением газов и

жидкости, реже – с поперечным подводом жидкости. Прямоточные полые скрубберы

широко используются при испарительном охлаждении газов.В

противоточном скруббере (рис. 5.) капли из форсунок падают навстречу

запыленному потоку газов. Капли должны быть достаточно крупными, чтобы не быть

унесенными газовым потоком, скорость которого обычно составляет vг = 0,61,2 м/с.

Поэтому в газопромывателях обычно устанавливают форсунки грубого распыления,

работающие при давлении 0,3–0,4 МПа. При скоростях газов более 5 м/с

после газопромывателя необходима установка каплеуловителя.

Рис. 5 —

Полый форсуночный скруббер: 1 – корпус; 2 – газораспределительная решетка; 3 –

форсункиВысота

аппарата обычно в 2,5 раза превышает его диаметр (Н = 2,5D).

Форсунки устанавливают в аппарате в одном или нескольких сечениях: иногда

рядами (до 14–16 в сечении), иногда только по оси аппарата.Факел распыла

форсунок может быть направлен вертикально сверху вниз или под некоторым углом к

горизонтальной плоскости. При расположении форсунок в несколько ярусов возможна

комбинированная установка распылителей: часть факелов направлена по ходугазов,

другая часть – в противоположном направлении. Для лучшего распределения газов

по сечению аппарата в нижней части скруббера устанавливают

газораспределительную решетку.Полые

форсуночные скрубберы широко используют для улавливания крупной пыли, а также

при охлаждении газов и кондиционирования воздуха. Удельный расход жидкости

невелик – от 0,5 до 8 л/м3 очищенного газа.Для

очистки газов используют также фильтры. Фильтрация основана на

прохождении очищаемого газа через различные фильтрующие материалы. Фильтрующие

перегородки состоят из волокнистых или зернистых элементов и условно

подразделяются на следующие типы.Гибкие

пористые перегородки – тканевые материалы из природных, синтетических или

минеральных волокон, нетканные волокнистые материалы (войлоки, бумаги, картон)

ячеистые листы (губчатая резина, пенополиуретан, мембранные фильтры).Фильтрация — весьма распространенный прием тонкой очистки газов. Ее

преимущества — сравнительная низкая стоимость оборудования (за исключением

металлокерамических фильтров) и высокая эффективность тонкой очистки.

Недостатки фильтрации высокое гидравлическое сопротивление и быстрое забивание

фильтрующего материала пылью.Очистка

выбросов газообразных веществ, промышленных предприятийВ

настоящее время, когда безотходная технология находится в периоде становления и

полностью безотходных предприятий еще нет, основной задачей газоочистки служит

доведение содержания токсичных примесей в газовых примесях до предельно

допустимых концентраций (ПДК), установленных санитарными нормами.Промышленные

способы очистки газовых выбросов от газо- и парообразных токсичных примесей

можно разделить на пять основных групп:1. Метод абсорбции – заключается в поглощении отдельных компонентов

газообразной смеси абсорбентом (поглотителем) в качестве которого выступает

жидкость.Абсорбенты, применяемые в промышленности, оцениваются по следующим

показателям:1) абсорбционная

емкость, т.е. растворимость извлекаемого компонента в поглотителе в зависимости

от температуры и давления;2) селективность,

характеризуемая соотношением растворимостей разделяемых газов и скоростей их

абсорбции;3) минимальное

давление паров во избежание загрязнения очищаемого газа парами абсорбента;4) дешевизна;

5) отсутствие

коррозирующего действия на аппаратуру.В качестве абсорбентов применяют воду, растворы аммиака, едких и

карбонатных щелочей, солей марганца, этаноламины, масла, суспензии гидроксида

кальция, оксидов марганца и магния, сульфат магния и др. Например, для очистки

газов от аммиака, хлористого и фтористого водорода в качестве абсорбента

используют воду, для улавливания водяных паров – серную кислоту, для

улавливания ароматических углеводородов – масла.Абсорбционная очистка — непрерывный и, как правило, циклический процесс,

так как поглощение примесей обычно сопровождается регенерацией поглотительного

раствора и его возвращением в начале цикла очистки. При физической абсорбции

регенерацию абсорбента проводят нагреванием и снижением давления, в результате

чего происходит десорбция поглощенной газовой примеси и ее концентрированно.Для реализации процесса очистки применяют абсорберы различных конструкций

(пленочные, насадочные, трубчатые и др.). Наиболее распространен насадочный

скруббер, применяемый для очистки газов от диоксида серы, сероводорода,

хлороводорода, хлора, оксида и диоксида углерода, фенолов и т.д. В насадочных

скрубберах скорость массообменных процессов мала из-за малоинтенсивного

гидродинамического режима этих реакторов, работающих при скорости газа 0,02-0,7

м/с. Объемы аппаратов поэтому велики и установки громоздки.

Рис. 6 — Насадочный скруббер с

поперечным орошением: 1 –

корпус; 2 – форсунки; 3 – оросительное устройство;4 – опорная решетка; 5 –

насадка; 6 – шламосборникАбсорбционные методы характеризуются непрерывностью и универсальностью

процесса, экономичностью и возможностью извлечения больших количеств примесей

из газов. Недостаток этого метода в том, что насадочные скрубберы, барботажные

и даже пенные аппараты обеспечивают достаточно высокую степень извлечения

вредных примесей (до ПДК) и полную регенерацию поглотителей только при большом

числе ступеней очистки. Поэтому технологические схемы мокрой очистки, как

правило, сложны, многоступенчаты и очистные реакторы (особенно скрубберы) имеют

большие объемы.Любой

процесс мокрой абсорбционной очистки выхлопных газов от газо- и парообразных

примесей целесообразен только в случае его цикличности и безотходности. Но и циклические

системы мокрой очистки конкурентоспособны только тогда, когда они совмещены с

пылеочисткой и охлаждением газа.2.

Метод хемосорбции – основан на поглощении газов и паров твердыми и жидкими

поглотителями, в результате чего образуются мало летучие и малорастворимые

соединения. Большинство хемосорбционных процессов газоочистки обратимы, т.е.

при повышении температуры поглотительного раствора химические соединения,

образовавшиеся при хемосорбции, разлагаются с регенерацией активных компонентов

поглотительного раствора и с десорбцией поглощенной из газа примеси. Этот прием

положен в основу регенерации хемосорбентов в циклических системах газоочистки.

Хемосорбция в особенности применима для тонкой очистки газов при сравнительно

небольшой начальной концентрации примесей.3. Метод адсорбции — основан на улавливании вредных газовых примесей

поверхностью твердых тел, высокопористых материалов, обладающих развитой

удельной поверхностью.Адсорбционные методы применяют для различных технологических целей —

разделение парогазовых смесей на компоненты с выделением фракций, осушка газов

и для санитарной очистки газовых выхлопов. В последнее время адсорбционные

методы выходят на первый план как надежное средство защиты атмосферы от

токсичных газообразных веществ, обеспечивающее возможность концентрирования и

утилизации этих веществ.Промышленные адсорбенты, чаще всего применяемые в газоочистке, — это

активированный уголь, силикагель, алюмогель, природные и синтетические цеолиты

(молекулярные сита). Основные требования к промышленным сорбентам — высокая

поглотительная способность, избирательность действия (селективность), термическая

устойчивость, длительная служба без изменения структуры и свойств поверхности,

возможность легкой регенерации. Чаще всего для санитарной очистки газов

применяют активный уголь благодаря его высокой поглотительной способности и

легкости регенерации. Известны различные конструкции адсорбентов (вертикальные,

используемые при малых расходах, горизонтальные, при больших расходах,

кольцевые). Очистку газа осуществляют через неподвижные слои адсорбента и

движущиеся слои. Очищаемый газ проходит адсорбер со скоростью 0,05-0,3 м/с.

После очистки адсорбер переключается на регенерацию. Адсорбционная установка,

состоящая из нескольких реакторов, работает в целом непрерывно, так как

одновременно одни реакторы находятся на стадии очистки, а другие — на стадиях

регенерации, охлаждения и др. Регенерацию проводят нагреванием, например

выжиганием органических веществ, пропусканием острого или перегретого пара,

воздуха, инертного газа (азота). Иногда адсорбент, потерявший активность

(экранированный пылью, смолой), полностью заменяют.Наиболее перспективны непрерывные циклические процессы адсорбционной

очистки газов в реакторах с движущимся или взвешенным слоем адсорбента, которые

характеризуются высокими скоростями газового потока (на порядок выше, чем в

периодических реакторах), высокой производительностью по газу и интенсивностью

работы.Общие достоинства адсорбционных методов очистки газов:

1) глубокая

очистка газов от токсичных примесей;2) сравнительная

легкость регенерации этих примесей с превращением их в товарный продукт или

возвратом в производство; таким образом осуществляется принцип безотходной

технологии. Адсорбционный метод особенно рационален для удаления токсических

примесей (органических соединений, паров ртути и др.), содержащихся в малых

концентрациях, т.е. как завершающий этап санитарной очистки отходящих газов.Недостатки большинства адсорбционных установок — периодичность.

4.

Метод каталитического окисления – основан на удалении примесей из очищаемого

газа в присутствии катализаторов.Действие катализаторов проявляется в промежуточном химическом

взаимодействии катализатора с реагирующими веществами, в результате чего

образуется промежуточные соединения.В качестве катализаторов применяют металлы и их соединения (оксиды меди,

марганца и др.) Катализаторы имеют вид шаров, колец или другую форму. Особенно

широко этот метод используется для очистки выхлопных газов. В результате

каталитических реакций примеси, находящиеся в газе, превращаются в другие

соединения, т. е. в отличие от рассмотренных методов примеси не извлекаются из газа,

а трансформируются в безвредные соединения, присутствие которых допустимо в

выхлопном газе, либо в соединения, легко удаляемые из газового потока. Если

образовавшиеся вещества подлежат удалению, то требуются дополнительные операции

(например, извлечение жидкими или твердыми сорбентами).Каталитические методы получают все большее распространение благодаря

глубокой очистке газов от токсичных примесей (до 99,9%) при сравнительно

невысоких температурах и обычном давлении, а также при весьма малых начальных

концентрациях примесей. Каталитические методы позволяют утилизировать

реакционную теплоту, т.е. создавать энерготехнологические системы. Установки

каталитической очистки просты в эксплуатации и малогабаритны.Недостаток многих процессов каталитической очистки — образование новых

веществ, которые подлежат удалению из газа другими методами (абсорбция,

адсорбция), что усложняет установку и снижает общий экономический эффект.5. Термический

метод заключается в очистке газов перед выбросом в атмосферу путем

высокотемпературного дожигания.Термические методы обезвреживания газовых выбросов применимы при высокой

концентрации горючих органических загрязнителей или оксида углерода. Простейший

метод — факельное сжигание — возможен, когда концентрация горючих загрязнителей

близка к нижнему пределу воспламенения. В этом случае примеси служат топливом,

температура процесса 750-900 °С и теплоту горения примесей можно утилизировать.Когда концентрация горючих примесей меньше нижнего предела воспламенения,

то необходимо подводить некоторое количество теплоты извне. Чаще всего теплоту

подводят добавкой горючего газа и его сжиганием в очищаемом газе. Горючие газы

проходят систему утилизации теплоты и выбрасываются в атмосферу. Такие

энерготехнологические схемы применяют при достаточно высоком содержании горючих

примесей, иначе возрастает расход добавляемого горючего газа.Используемые источники

1. Экологическая доктрина Российской

Федерации. Официальный сайт государственной службы охраны окружающей природной

среды России — http://www.eco-net.ru/2. http://chemanalytica.com

3. http://www.chemport.ru/about.shtml