Бизнес-план

Организации выпуска

газобетонных блоков1.

Основные положения проекта (резюме)В рамках национального проекта

«Доступное и комфортное жилье – гражданам России», инициированного Президентом

Российской Федерации Владимиром Путиным, планируется в два раза увеличить

объемы жилищного строительства – с 40 до 80 млн. м2 в год. При этом,

особенно для социального жилья, ценовые характеристики строительства жилья

продолжают быть одними из основных.Повышение

требований к теплозащитным свойствам ограждающих конструкций жилых и общественных

зданий обусловило интенсивное развитие теплоизоляционных и

конструкционно-теплоизоляционных материалов, наиболее перспективными из которых

являются негорючие, экологически чистые ячеистые газобетоны.Ячеистый газобетон

сегодня потеснил проверенный временем кирпич. Во-первых, теплоизолирующая

способность нового материала в 5 раз выше. Во-вторых, его удельный вес в два

раза меньше, чем у кирпича, поэтому нагрузка на фундамент уменьшается в 5 – 6

раз. При этом цена 1 м3 блоков ниже стоимости кирпича также в два

раза. И как результат – за последние годы спрос на ячеистый бетон на Урале

возрос почти в три раза!Организация

производства выпуска газобетонных блоков планируется в г.Белоярский Свердловской

области. Предусматривается приобретение линии «Smart» фирмы «Wehrhahn» (Германия) производительностью

около 600 м3 блоков в сутки стоимостью 5108 тыс. Euro на условиях ex

works (отгрузка со склада продавца).При

этом оплата производится на следующих условиях:—

аванс при размещении заказа (1/3) – 1702,67 тыс. EURO;—

остаточная оплата (2/3) осуществляется путем открытия подтвержденного,

безотзывного аккредитива, предоставление документов и оплата по которому

осуществляется в Германии:—

второй авансовый платеж (1/3) спустя 4 месяца после размещения заказа – 1135,11

тыс. EURO;— при

предъявлении документов об отгрузке или по соглашению (1/3) – 2270,22 тыс.

EURO.Срок поставки

оборудования составляет 8 – 12 месяцев после поступления аванса и аккредитива.С учетом

транспортных расходов, таможенного оформления и монтажа стоимость оборудования

составит 261825,9 тыс. руб.Стоимость

строительства цеха для выпуска газобетонных блоков составляет 66,6 млн. руб.Общая

потребность в инвестициях для производства газобетонных блоков с учетом 80169

тыс. руб. (затраты на создание необходимого уровня производственных запасов) составляет

408595,4 тыс. руб.Класс

инвестиций назначен в зависимости от типа капитальных вложений. Для рисковых

капитальных вложений (внедрение новых технологий) назначен V класс инвестиций

с минимальной (пороговой) нормой прибыли 23 — 25%.Финансирование

проекта планируется за счет банковского кредита под 14% годовых. Выплата

процентов — ежемесячно.Проектом

предусмотрен выбор поставщиков сырья, наиболее приближенных к месту

производства продукции.Поставщиком

цемента планируется «Сухоложскцемент» (г.Сухой Лог). Расстояние

перевозки сырья составляет 65 км.Поставщиком

гипса планируется «Урал-Гипс» (г.Пермь). Расстояние перевозки сырья

составляет: железнодорожным транспортом — 379 км, автомобильным – 70 км.Поставщиком

алюминиевой пасты планируется «Стройтехавто» (г.Екатеринбург).

Расстояние перевозки сырья составляет 70 км.Песок

поставляется из г.Камышлова на расстояние 90 км.Известь

поставляется из г.Богданович на расстояние 50 км.Для

производства принят трехсменный режим работы (непрерывное производство).В

бизнес-плане принят метод установления цены продукции на основе анализа

безубыточности и обеспечения целевой прибыли с учетом текущего уровня цен

конкурентов. Средняя цена газобетонных блоков без НДС составляет 2186,44 руб. за м3

блоков.Себестоимость

продукции составит за первый год 1007,5 руб. за м3 блоков, что

обеспечивает рентабельность производства не менее 71,19%.Поскольку

рост цен на составляющие себестоимости вызывает аналогичный рост цен на готовую

продукцию, их динамики в целом совпадают. Несмотря на это, инфляционная

составляющая учтена при расчете ставки дисконтирования. Ставка дисконта,

определенная методом кумулятивного построения, составила 26,1% (округленно

26,0%).Несмотря

на значительную рентабельность производства, за счет чистой прибыли производится

выплата процентов по кредиту. Поэтому срок окупаемости проекта составляет 3

года с начала производства продукции. Индекс доходности проекта на четвертый год

составляет 1,248, что показывает приемлемость инвестирования.Оценка

риска проекта включает определение точки безубыточности, расчет допустимой

погрешности первоначальных затрат и расчет допустимой погрешности дохода.

Критический (минимально допустимый) объем реализации, при котором окупаются

издержки, в первый год составляет 37,17 тыс. м3 газобетонных блоков. Допустимая

погрешность первоначальных затрат (процент увеличения цен на ресурсы)

составляет 24,84%.Бизнес-план

составлен с применением программного продукта, разработанного на кафедре

экономики и управления на предприятии транспорта Уральского государственного

лесотехнического университета.Расчеты

проекта проведены на 5 лет (первый год производства продукции – помесячно).2. Описание

выпускаемой продукцииВ индустрии производства строительных материалов имеют

место две технологии производства блоков из ячеистого бетона: автоклавный метод

для производства газобетона и неавтоклавный метод для производства пенобетона.

Поэтому остановимся на отличительных особенностях применения газобетона.

Газобетон и автоклавный метод. Конструкции из газобетона

имеют высокие теплофизические показатели по сравнению с блоками из тяжелых

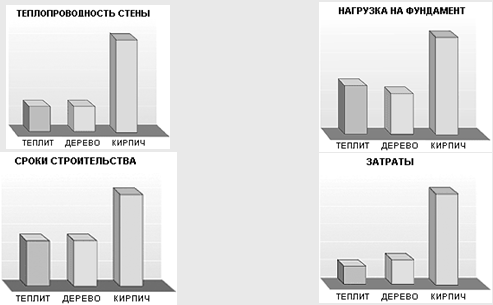

бетонов, керамическим и силикатным кирпичом (Рис. 1). Кроме того, газобетон

обладает способностью поглощать влагу из воздуха при повышенной влажности

внутри помещения и возвращать при ее понижении.

Рис. 1. Сравнительные

диаграммы стеновых материалов

Сводная сравнительная таблица

стеновых материалов приведена в табл. 1.Таблица 1 Сравнительная таблица

стеновых материалов по основным характеристикам

Показатели

Кирпич керамический полнотелый

Кирпич керамический пустотелый

Дерево

Пенобетон (неавтоклавный)

Твинблок (автоклавный)

Плотность, кг/м3

1700

1400

400-500

600

400

500

Марка по прочности

М150 — М300

М75 — М150

—

М15 — М35

М30

М35 — М50

Коэффициент теплопроводности в сухом состоянии, Вт/м*С

0,8

0,6

0,14

0,16 — 0,18

0,08

0,123

Марка по морозостойкости

F25 — 50

F25 — 50

—

F15 — 35

F50

F50

Возможность обработки

нет

нет

да

да

да

да

Сборка на клей

нет

нет

нет

нет

да

да

Горючесть

нет

нет

да

нет

нет

нет

Газобетон приготовляют из смеси портландцемента (часто с

добавкой воздушной извести или едкого натра), кремнеземистого компонента и

газообразователя.

По типу химических реакций газообразователи делят на

следующие виды: вступающие в химические взаимодействие с вяжущим или продуктами

его гидратации (алюминиевая пудра); разлагающиеся с выделением газа

(пергидроль); взаимодействующие между собой и выделяющие газ в результате обменных

реакций (например, молотый известняк и соляная кислота). Чаще всего

газообразователем служит алюминиевая пудра, которая, реагируя с гидратом окиси

кальция, выделяет водород.

Литьевая технология предусматривает

отливку изделий, как правило, в отдельных формах из текучих смесей, содержащих

до 50 — 60% воды от массы сухих компонентов (водотвердое отношение В/Т = 0,5 — 0,6).При изготовлении газобетона

применяемые материалы (вяжущее, песчаный шлам, вода) дозируют и подают в

самоходный газобетоносмеситель, в котором их перемешивают 4 — 5 мин. Затем в

приготовленную смесь вливают водную суспензию алюминиевой пудры и после

последующего перемешивания теста с алюминиевой пудрой газобетонную смесь

заливают в металлические формы на определенную высоту с таким расчетом, чтобы

после вспучивания формы были заполнены доверху.Избыток смеси («горбушку»)

после схватывания срезают проволочными струнами. Для ускорения газообразования,

а также процессов схватывания и твердения применяют «горячие» смеси

на подогретой воде с температурой в момент заливки в формы около 40°С.Тепловую обработку бетона производят

преимущественно в автоклавах в среде насыщенного водяного пара при температуре

175 — 200°С и давлении 0,8 — 1,3 МПа.Поэтому для получения газобетона

нужно следующее:ü

замешать

раствор со всеми компонентами;

ü

вылить

раствор в форму где он «вспучивается» под действием химической реакции;

ü

удалить

излишки («шапку») смеси;

ü

провести

автоклавную обработку.

Газобетонные блоки имеют точные геометрические размеры

(допуски ±1 мм) и гладкую поверхность, что позволяет вести кладку на

специальном минеральном клее, предотвращающем образование мостиков холода,

которые бывают при укладке блоков на привычный цементно-песчаный раствор.

Генеральный директор «Атомстройкомплекса» Валерий

Ананьев в отношении газобетонных блоков заметил: «В этом материале самое

главное — технологичность. Любой человек без специальной подготовки может

сложить стену из твинблоков – по простоте и легкости процесс напоминает строительство

из конструктора «Лего». Благодаря высокоточной геометрии и

пазо-гребневому соединению блоки скрепляются между собой очень плотно. А для

создания прочной конструкции требуется лишь небольшой слой клея толщиной 1 — 2 мм. К преимуществам работы с твинблоками непосредственно на стройплощадке я бы отнес: скорость

кладки, сведение к минимуму «мокрых» процессов, связанных со

штукатуркой и раствором. Новый материал – это новые возможности для строителей

и отделочников: строить быстрее, качественнее, лучше и дешевле».

Стеновые блоки из газобетона выпускают двух типов — гладкие

и с пазом-гребнем, что значительно облегчает работу с ними. Помимо стеновых

блоков, из газобетона могут быть изготовлены плиты покрытий и перекрытий,

стеновые панели, перемычки и т.д.

Сравнение пенобетона и газобетона. Газобетон имеет два весомых

преимущества — он более прочный и на него легче ложится штукатурка. По

остальным параметрам он уступает пенобетону. Кроме того, необходимо учесть, что

стоимость оборудования для производства газобетона намного превышает стоимость

оборудования для производства пенобетона.

В целом по России большинство

предприятий производят 160 — 200 тыс. м3 газобетона в год и

характеризуются стабильными параметрами технологических процессов,

обеспечивающими высокое качество продукции.Кроме того, использование

в большинстве технологий производства газобетона виброуплотняющих установок

способствует применению низких значений В/Т (0,55 — 0,7) и получению

высококачественной микро- и макроструктуры с невысоким содержанием капиллярных

и переходных пор, значительно влияющих на водопоглощение, величину влажностной

усадки ячеистого бетона и его трещиностойкость.Усадка газобетона

автоклавного твердения находится на уровне 1,0 — 1,5 мм/м. Однако у технологии

автоклавного газобетона есть недостатки — значительное потребление энергии на

теплообработку в течение 14 — 16 часов, а также продолжительное выдерживание

сырца до резки (3 — 6 часов), что требует значительного парка форм, тепловых

камер вызревания, производственных площадей. Кроме того, автоклавный газобетон

на смешанном вяжущем характеризуется более низкой морозостойкостью.Использование твинблоков

помогает:ü увеличить скорость работы каменщиков

в 3 — 4 раза;ü в 4 — 5 раз снизить нагрузку на

фундаменты зданий (в сравнении с кирпичной кладкой);ü свести к минимуму использование на

стройплощадке большого количества раствора (его заменяет небольшое количество

клея на цементной основе);ü практически отказаться от штукатурных

работ и «мокрых процессов» на стройплощадке.3. Анализ

положения дел в отрасли (оценка конъюнктуры рынка)Ячеистые

газобетоны предназначены для строительства объектов любого назначения, а

изделия, выпускаемые действующими предприятиями, универсальны по применению,

поэтому производство и реализация газобетонных блоков нацелены на рынок

промышленно-гражданского и индивидуального строительства в Уральском

регионе.Производство

газобетонных блоков осуществляется на автоматизированных линиях немецкой фирмы «Wehrhahn» (Табл. 2).Таблица

2 Перечень предприятий, оборудованных линиями фирмы «Wehrhahn»

№

п/п

Предприятие

Год

Оборудование

Состояние

производства

1

Корпорация

«Атомстройкомплекс» (г. Екатеринбург)

2004 г.

Организация

первой линии для производства блоков

Действующее

производство

2006 г.

Расширение

производства блоков на первой линии (производство армированных плит)

В

стадии строительства

Организация

второй линии для производства блоков

2

ЗАО

«Инси» (г. Челябинск)

Организация

линии для производства блоков

3

ООО

«Омский завод автоклавного ячеистого бетона» (г. Омск)

Организация

линии для производства блоков

В сентябре

2004 г. г.Березовский состоялся пуск производства ячеистых газобетонов. Строил

завод «Атомстройкомплекс» — лидер жилищного строительства столицы

Урала.Открывая

новый уральский завод, губернатор Свердловской области Эдуард Россель

подчеркнул: «Сегодня мы пускаем совершенно новое производство с точки

зрения качества. Это позволит обеспечить современными материалами строителей

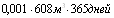

Челябинска, Перми, Ханты-Мансийска, Тюмени, Кургана…..».В настоящее время ООО «Рефтинское

объединение «Теплит» производит три конфигурации твинблоков: ТБ

100-межкомнатная перегородка с толщиной 100 мм, ТБ 200, ТБ 300, ТБ 400 – марки твинблоков, которые могут использоваться для кладки наружных стен.Весной 2005 г. производство вышло на полную мощность. При этом максимальная суточная мощность завода составила

960 м3, проектная годовая мощность – 240 тыс. м3

изделий. За 2005 г. по объемам и ассортименту продукции ООО «Рефтинское

объединение «Теплит» заняло лидирующие позиции не только в

Урало-Сибирском регионе, но и в стране.Специалисты

ООО «Рефтинское объединение »Теплит» также оказывают

консультационные услуги по вопросам проектирования завода по выпуску

автоклавного газобетона, монтажа оборудования, запуска производства и эксплуатации

технологической линии.Кроме

того, в условиях предприятия производится стажировка специалистов (операторов

пульта управления, инженерно-технического персонала, главных специалистов).

Опыт ЛСР-газобетон г. Санкт-Петербург (ныне «Aeroc») позволяет

говорить о том, что технические консультации и стажировка в условиях

предприятия дает возможность ускорить процесс запуска производственных

мощностей и выхода на проектную мощность. В настоящее время ООО «Рефтинское

объединение «Теплит» оказывает техническое содействие в строительстве

и запуске двух заводов, находящихся на территории Российской Федерации.Одновременно с выпуском продукции

высокого качества, заводы Рефтинского объединения «Теплит» делают

значительный вклад для улучшения экологии Свердловской области, поскольку для

производства ячеистых бетонов в качестве кремнеземистого компонента

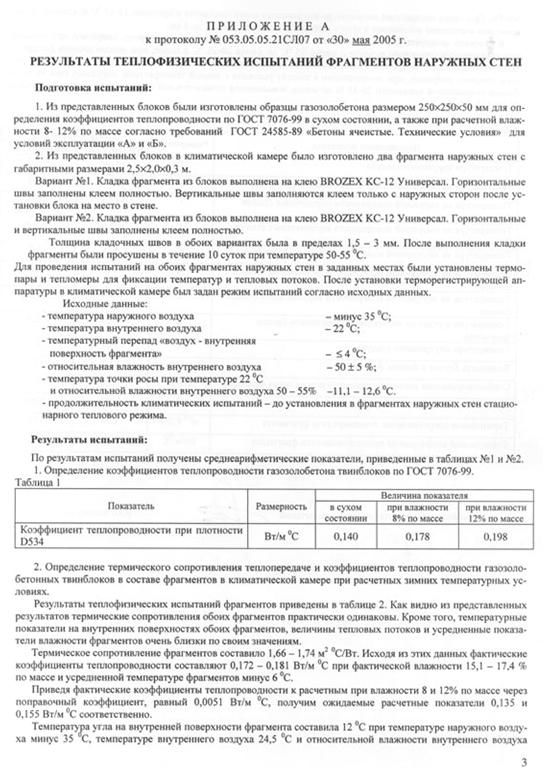

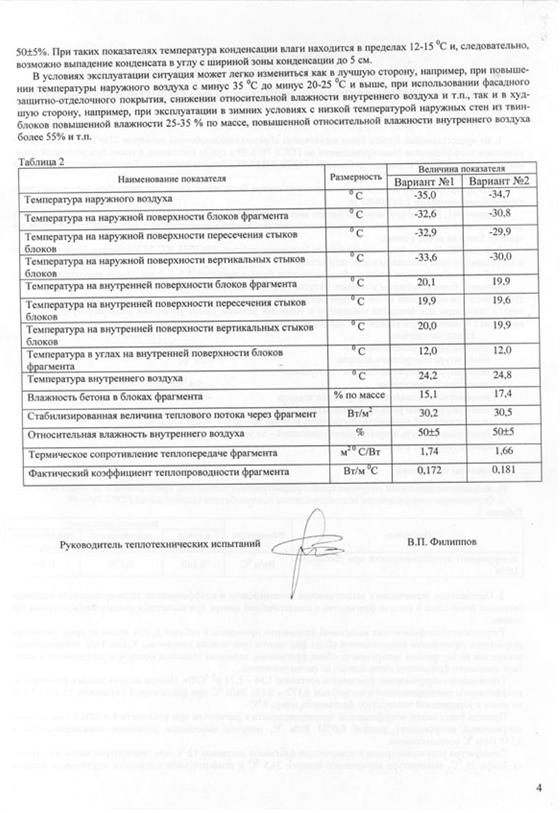

используется зола-унос Рефтинской ГРЭС — продукт сжигания экибастузского угля.В прил.

1 приведены характеристики, а в прил. 2 — результаты сертификационных, лабораторных

испытаний и санитарно-эпидемиологическое заключение газобетонных блоков,

выпускаемых ООО «Рефтинское объединение »Теплит».4. План

маркетинга и реализации продукцииГазобетонные

блоки — уникальные изделия по прочности и безупречной геометрии строительных

конструкций. Свойства газобетонных блоков объединяют комплекс преимуществ

имеющихся у целой группы строительных материалов, поэтому производим выделение

специфических требований спроса.

Кроме

того, газобетонные блоки имеют восемь отличительных особенностей, позволяющих

эффективно, быстро и качественно работать с ними человеку без опыта:— точная «геометрия»

поверхности газобетонных блоков позволяет сложить максимально ровную стену с

минимально возможной толщиной шва и позволяет полностью отказаться от

трудоемких штукатурных работ;— сухое (без раствора и

клея) соединение по системе «паз-гребень» увеличивает скорость кладки

и экономит материалы;— краткосрочность

процесса кладки снижает до минимума влияние «сезонного фактора»;— пористая структура газобетонных

блоков обуславливает отличные теплоизоляционные свойства;— малый вес газобетонных

блоков позволяет легко перемещать блоки;— удобные захваты для рук

снижают трудозатраты при кладке;— возможность работы с

клеем уменьшает количество грязи на строительной площадке;— при работе с газобетонными

блоками снижаются затраты на приобретение клеевых смесей по сравнению с

цементными растворами.В

прил. 3 приведены рекомендации по кладке стен из газобетонных блоков, а в прил.

4 – техническое обоснование, выполненное на уровне научно-исследовательской

работы, рассматривающее проблему влияния прочности газобетона от его

макроструктуры.Задача привлечения

покупателей при реализации продукции не менее сложная, чем собственно само

производство. Для получения значительного преимущества на рынке необходимо

ответить на ряд вопросов:ü как сделать продукцию предприятия

известной в регионе?ü как убедить потребителей, что

продукция предприятия лучше, чем у конкурентов?ü как правильно выбирать новые виды

продукции для расширения ассортимента?Сделав продукцию

известной и убедив потребителей в ее качестве, можно продавать весь выпускаемый

объем. После того, как это достигнуто, можно расширять ассортимент и

увеличивать прибыль за счет увеличения наценки на новые виды продукции, которые

покупают не только новые, но и старые клиенты.Как сделать продукцию предприятия

известной в регионе? Не говоря уже о размещении рекламы в средствах массовой

информации в течение длительного времени требуется:ü при упаковке продукции, например на

поддон, на каждый поддон класть рекламный лист с описанием данной продукции, ее

характеристиками и плюсами по сравнению с конкурентами;ü стараться продавать не только со

склада предприятия, но и размещать продукцию для продажи на оптовых

строительных базах и в магазинах;ü сделать брошюру об использовании

продукции в строительстве со статьями-рекомендациями и своей рекламой; давать

брошюру каждому посетителю и разместить ее на оптовых базах;ü сделать стенды с образцами вашей

продукции и крупной рекламой фирмы и размещать их на оптовых базах и в

собственных местах продажиДанные действия недороги

и в течение примерно года позволят сделать продукцию вашей фирмы узнаваемой.Как убедить потребителей,

что продукция предприятия лучше, чем у конкурентов? Для этого требуется:ü при каждой продаже прилагать

сертификат качества;ü использовать свою продукцию для

своего предприятия, т.е. строить из своих блоков и застилать территорию своей

тротуарной плиткой;ü в брошюре разместить адреса, где

использовалась ваша продукция;ü давать гарантию на долговечность

продукции.Постепенно все это

приведет к тому, что о производимой продукции будут не только знать, но и будет

сформировано мнение о ее качестве.Как правильно выбирать

новые виды продукции для расширения ассортимента? Для этого требуется:ü опрашивать клиентов, где они будут

использовать вашу продукцию и в чем еще возникает потребность;ü узнать средние цены на рынке на

предполагаемые новые виды и оценить их рентабельность.Ценовая

политика на выпускаемую продукцию ориентирована как «высокое качество –

высокая цена», однако возможно снижение от цен конкурентов на 5 — 10%,

особенно для крупных строительно-монтажных организаций.В

бизнес-плане принят метод установления цены продукции на основе анализа

безубыточности и обеспечения целевой прибыли с учетом текущего уровня цен

конкурентов. Средняя цена газобетонных блоков без НДС составляет 2186,44 руб. за м3

блоков.Реализация

продукции планируется как непосредственно со склада готовой продукции, так и

через дилерскую сеть (для удаленных районов).Подготовка

кадров планируется по направлениям:— инженерно-технический

персонал;— промышленно-производственный

персонал.Ежемесячные

затраты на рекламу в среднем составят 70 тыс. руб. Предусматривается реклама в

специализированных строительных журналах Уральского региона, а также в «Пульсе

цен», в других средствах массовой информации, в том числе и на

автотранспорте.5. План

производстваОборудование.

Для производства газобетонных блоков предусматривается приобретение полуавтоматической

линии фирмы «Wehrhahn» (Германия).Фирмой

сделано предложение на поставку линии «Smart»

производительностью около 600 м3 блоков в сутки (спецификация

№11675/08-06, тип В6-600-Smart). Данный тип оборудования определен

фирмой как «линия со средней производительностью и малым бюджетом».

Кроме того, линия пригодна к расширению для производства армированных элементов,

таких как стеновые плиты, плиты перекрытия и перемычки.Площадь

территории производства. Требуемая площадь для размещения производства – 25

тыс. м2, в том числе: производственные здания – 4,5 тыс. м2,

склад готовой продукции – 12 тыс. м2, а также дополнительные

постройки.Выпускаемая

продукция. Предусматривается выпуск газобетонных блоков следующих размеров

(возможны другие размеры исходя из теплотехнических расчетов):—

длина – (625 ± 1,5) мм;—

высота — (250 ± 1,0) мм;—

толщина (толщина стены) — (75…500 ± 1,5) мм.Сухая

плотность, зависящая от сырьевых материалов, составляет 400…600 (800) кг/м3.Прочность

на сжатие, зависящая от сырьевых материалов, составляет 2,0 – 3,5 МПа.Габариты

упаковки: длина – 1,25 м; ширина – 0,75 м; высота – 1,5 м.Технология производства. Газобетон на

линии «Smart» изготавливается из окиси

кальция СаО, содержащегося в извести, двуокиси кремния SiO2, содержащегося в песке, цементе или золе уноса,

ангидрида (гипса), воды, а также небольшого количества алюминиевой пудры,

использующейся в качестве порообразователя.Технологическая схема производства

газобетонных блоков имеет следующий вид.Сырьевые материалы доставляются на

завод автомобильным или железнодорожным транспортом. Компоненты в заданной

пропорции подаются в смеситель, где перемешиваются по заданной программе.

Готовая смесь выгружается в формы.Одновременно форма со смесью

подвергается ударным воздействиям, для улучшения строения пористой структуры.

Происходит газообразование, смесь поднимается,

как дрожжевой пирог, при

этом образуется несчетное количество маленьких пор.После того, как массив

поднимется, он подвергается

предварительному твердению в течении 60 — 80 мин для достижения прочности, необходимой для резки.После этого массив извлекается из формы, кантуется на 900, в положение – на ребро, и с помощью тонких струн и

ножей с высокой точностью режется на отдельные блоки,

одновременно формируется пазы и гребни, фрезеруются захватные карманы для рук.После резки газобетонные блоки подвергаются автоклавной обработке в атмосфере насыщенного пара при давлении 12 атм и температуре около 190°C.

При этом образуется

уникальная кристаллическая структура (образуется гидросиликат кальция), которая придает ячеистому бетону его превосходные

свойства в сравнении со строительными материалами, изготовленными неавтоклавным методом.Готовая продукция поступает на линию

упаковки: проходит через разрывную машину, устанавливается на поддоны,

упаковывается. Готовые упакованные поддоны транспортером подаются на склад

готовой продукции.Доставка газобетонных блоков

потребителям может осуществляться автомобильным и железнодорожным транспортом.Необходимо

отметить, что участки 1-4 линии «Smart», включающие первичную

обработку сырья, дозирование, смешение, а также предварительное твердение,

полностью автоматизированы.Технологические

параметры производства газобетонных блоков приведены в табл. 3.Таблица

3 Технологические параметры производства газобетонных блоков

№

п/п

Параметр

Единица

измерения

Значение

Расчет

1

Размер

массива

м

6

2

Объем

одной формы нетто

м3

4,5

3

Время

созревания блоков

мин

180

4

Складывающееся

время такта

мин

на массив

10

5

Рабочее

время

производство

часы

22,5

автоклавирование

часы

24

6

Автоклавы

длина

м

около

43,5

количество

шт.

4

количество

массивов на автоклавную тележку

шт.

3

количество

массивов на автоклав

шт.

21

7

Складывающееся

среднее время автоклавного цикла

часы

14,9

8

Расход

сырьевых материалов при плотности блоков 0,5 т/м3

песок

т/сутки

190

— 210

цемент

35

— 45

известь

35

— 45

ангидрит

9

Алюминиевая

паста

0,3

9

Технические

данные оборудования

Общая

потребляемая мощность

кВт

750

Распределитель

низкого напряжения

кВА

1000

Потребность

воды

м3/сутки

220

— 250

Мощность

парогенератора

т/час

12

— 14

Потребление

газа парогенератором

м3/час

850

Количество

конденсата

т/сутки

70

Потребление

сжатого воздуха

м3/мин

3

10

Расчетная

производительность

м3

блоков в сутки

608

11

Производственная

мощность в год

Тыс.

м3 блоков

220

Приведем

детальное описание некоторых операций и устройств полуавтоматической линии «Smart»:ü

установка

удаления нижнего слоя используется также как универсальная машина для

кантования (40.0/28.0), которая поворачивает массив в вертикальное положение

для точной резки и профилирования соединений «паз-гребень»;ü

боковой

триммер (32.0) режет вертикальные стороны массива для получения длины блока или

ширины плиты;ü

машина

для резки по толщине (34.0) режет блоки (или панели) по заданной толщине;ü

машина

поперечной резки (38.0) режет в вертикальном направлении блоки по высоте или

панели по длине;ü

остатки

резки всех шести обрезанных сторон падают в подготовитель обратного шлама

(11.2);ü

готовый

нарезанный массив снова опрокидывается в горизонтальное положение на

автоклавную решетку (51.7), где удаляется нижний слой массива;ü

передаточная

вагонетка (43.0) транспортирует нарезанный массив к погрузочному устройству;ü

погрузочное

устройство (45.0) штабелирует опционально два или три массива на автоклавных

решетках один над другим на автоклавную вагонетку (53.0);ü

заполненные

автоклавные вагонетки перемещаются в автоклавы.Потребность

в персонале. При организации производства в три смены и трудоемкости 0,3 – 0,6

чел.-часов на м3 блоков требуется 9 – 18 машинистов оператора и 6

помощников машинистов оператора.Для

обеспечения качества и лабораторного контроля требуется инженер или

техник-лаборант.6. Требования

к сырью. Обеспеченность сырьевой базой производства газобетонных блоков. Выбор

поставщиков сырьевых материаловКомпонентами для производства газобетонных

блоков являются экологически чистые, сертифицированные материалы – песок,

цемент, известь, гипс, зола уноса, алюминиевая паста. Требования к качеству

воды ограничиваются водородным показателем – рН = 7 – 7,5 (нейтральная среда). Для алюминия при использовании пудры содержание металла должно быть не

менее 95%, при использовании пасты – не менее 80%. Требования к качеству остальных сырьевых материалов представлены в табл.

4 – 8.Таблица

4 Требования к качеству песку

Содержание

оксидов

Содержание

хлоридов

Содержание

глинистых частиц (менее 0,005 мм)

Потери

на прокаливание

SiO2

Al2O3

Fe2O3

CaO

MgO

Na2O + K2O

SO3

Более 70%

Менее

10%

Менее

3%

Менее

5%

Менее

2%

Менее

2%

Менее

3%

Менее

5%

Менее

0,05%

Менее

3%

Таблица

5 Требования к качеству цемента

Содержание

Удельная

поверхность

Затвердевание

силиката

кальция

алюмината

кальция

алюминоферрита

кальция

начало

окончание

Более

50%

8

– 12%

10%

3000

– 4500 см2/г

60

– 180 мин

120

– 240 мин

Таблица

6 Требования к качеству золы уноса

Содержание

оксидов

Содержание

хлоридов

Удельная

поверхность

Потери

на прокаливание

SiO2

Al2O3

Fe2O3

CaO

MgO

Na2O + K2O

SO3

Более

45%

10

– 30 %

Менее

10%

Менее

5%

Менее

2%

Менее

2%

Менее

3%

Менее

0,05%

3000

– 4500 см2/г

Менее

5%

Таблица

7 Требования к качеству извести

Содержание

оксидов

Содержание

остатков

Время

гашения

Потери

на прокаливание

SiO2

Al2O3 + Fe2O3

CaO общий

CaO активный

MgO

Na2O + K2O

SO3

Менее

5%

Менее

2,5 %

Более

90%

Более

85%

Менее

2%

Менее

1,5%

Менее

3%

Менее

8%

4

– 10 мин

Менее

5%

Таблица

8 Требования к ангидриду и гипсу

Сырьевой

материал

Содержание

СаSО4

Содержание

MgO

Содержание

хлоридов

Содержание

остатков

Ангидрит

Более

90%

Менее

2%

Менее

0,05%

Менее

10 – 15%

Гипс

Более

70%

Минерально-сырьевая

база Свердловской области позволяет обеспечивать потребности строительной

индустрии для производства газобетонных блоков.Цемент. Для производства цемента

используются соответствующие стандартам карбонатные породы (известняки),

глинистые (глины, аргиллиты, суглинки) и кремнистые породы (трепела, опоки). На

территории Свердловской области известно 6 месторождений цементного сырья с

общими запасами 380 млн. т.В 2002 году разработаны

четыре новых месторождения: Невьянское (известняки, глины), Кунарское

(известняки, суглинки), Ново-Сухоложское (глины, аргиллиты), Курьинское

(трепела, опоки). Общая добыча составила 3,5 млн. т сырья. Обеспеченность

сырьем для производства цемента при сегодняшнем уровне добычи и производства –

около 30 лет.Гипс. Гипсовая

промышленность области работает на привозном сырье из Пермской области и

Нижнего Новгорода.В государственном резерве

находятся два месторождения: Монастырское в Алапаевском районе с запасами 11

млн. т и Пещера в Красноуфимском районе с запасами 2,4 млн. т, однако

горно-геологические и горно-технические условия отработки этих месторождений

сложные, что является определяющим фактором рентабельности их разработки.Поисковыми работами,

проводимыми за счет средств областного бюджета в рамках областной

государственной целевой программы «Развитие минерально-сырьевой базы

Свердловской области», в 2003 году на территории Алапаевского района

локализованы прогнозные ресурсы качественного строительного гипса в объеме 204

млн. т при мощности полезного ископаемого 50 – 100 м и вскрыши около 60 м.Пески и песчано-гравийные

смеси. Государственным

балансом запасов в области учтено 22 месторождения строительных песков с общими

запасами промышленных категорий 119 млн. м3, из них по

разрабатываемым шести месторождениям – 24,9 млн. м3.Кроме того, на территории

Свердловской области известны 24 месторождения песчано-гравийных смесей с

общими запасами промышленных категорий 97,4 млн. м3, из них по

разрабатываемым пяти месторождениям – 8,9 млн. м3. Ежегодная добыча

песков и песчано-гравийных смесей суммарно составляет около 0,7 млн. м3.В целом по области

имеется достаточная сырьевая база строительных песков и песчано-гравийных

смесей, но большинство из них имеют невысокое качество и могут использоваться

для производства бетонов только после обогащения (отсеивания гравия и промывки

от глинистой составляющей).Песков природного

хорошего качества, аналогичных аллювиальным пескам реки Камы в Пермской

области, на территории Свердловской области нет. Кроме того, распределение

месторождений по территории области крайне неравномерно – строительные пески

сосредоточены, в основном, в Южном и Восточном управленческих округах.Проектом

предусмотрен выбор поставщиков сырья, наиболее приближенных к месту

производства продукции.Поставщиком

цемента планируется «Сухоложскцемент» (г.Сухой Лог) или

представительство данного завода «Уралстройком» (г. Екатеринбург,

ул. Посадская, 21, оф. 227, телефоны: (343) 2125253, 3793033). Расстояние

перевозки сырья из Сухого Лога — 65 км. Поставщиком гипса планируется ООО «Урал-Гипс»

(г. Пермь, ул. Якуба Коласа, 11, офис 4, тел. (342) 236-97-20, факс (342)

236-97-10). Расстояние перевозки сырья составляет: железнодорожным транспортом

— 379 км, автомобильным – 70 км. Весь ассортимент выпускаемой продукции (Прил.

5) устойчив к климатическим условиям при транспортировании при температуре — 500

С … +500 С. Поставщиком алюминиевой пасты планируется «Стройтехавто»

(г.Екатеринбург, (343) 3342294, 2197408). Расстояние перевозки сырья составляет

70 км. Песок поставляется из г.Камышлова на расстояние 90 км, а известь — из г.Богданович на расстояние 50 км.Необходимо

отметить, что производством предусматривается применение экологически чистых

материалов в отличие от ООО «Рефтинское объединение »Теплит»,

использующего канцерогенную золу уноса Рефтинской ГЭС.7. Потребность

в инвестицияхДля

производства газобетонных блоков фирмой «Wehrhahn» сделано

предложение на поставку линии «Smart» стоимостью 5108 тыс. Euro на условиях ex

works (отгрузка со склада продавца).При

этом оплата производится на следующих условиях:—

аванс при размещении заказа (1/3) – 1702,67 тыс. EURO;—

остаточная оплата (2/3) осуществляется путем открытия подтвержденного,

безотзывного аккредитива, предоставление документов и оплата по которому

осуществляется в Германии:—

второй авансовый платеж (1/3) спустя 4 месяца после размещения заказа – 1135,11

тыс. EURO;— при

предъявлении документов об отгрузке или по соглашению (1/3) – 2270,22 тыс.

EURO.Срок поставки

оборудования составляет 8 – 12 месяцев после поступления аванса и аккредитива.С учетом транспортных

расходов, таможенного оформления и монтажа стоимость оборудования составит

261825,9 тыс. руб.Стоимость

строительства цеха для выпуска газобетонных блоков составляет 66,6 млн. руб.Общая

потребность в инвестициях для производства газобетонных блоков с учетом 80169 тыс.

руб. (затраты на создание необходимого уровня производственных запасов) составляет

408595,4 тыс. руб.Финансирование

проекта планируется за счет банковского кредита под 14% годовых. Выплата

процентов — ежемесячно.Схема

инвестирования представлена в табл. 9.Таблица

9 Схема инвестирования проекта

Этапы

Первый год

Второй год

I-IV

V-VIII

IX-XII

I-IV

V-VIII

IX-XII

1. Первый кредит банка

61483,5

2. Заказ на оборудование, аванс при размещении заказа

58183,5

3. Проектирование со стороны «Wehrhahn»

4. Проработка проектного института

3300,0

5. Второй кредит банка

102089,0

6. Второй авансовый платеж

38789,0

7. Строительство объекта

63300,0

8. Поставка оборудования

9. Третий кредит банка

245022,8

10. Оплата стоимости оборудования

77578,0

11. Доставка и монтаж оборудования

87275,3

12. Производство продукции

13. Расчеты с банком

8. Экономическая

оценка инвестиционного проектаОпределение

целей и классов инвестиций. Расчет ставки дисконтированияКласс

инвестиций назначаем в зависимости от типа капитальных вложений. Для рисковых

капитальных вложений (внедрение новых технологий) назначаем V класс инвестиций

с минимальной (пороговой) нормой прибыли 23 — 25%.Ставка дисконта —

ожидаемая ставка дохода на вложенный капитал в сопоставимые по уровню риска

объекты инвестирования на дату оценки.Предполагаем, что ставка

дисконтирования включает в себя минимально гарантированный уровень доходности

(не зависящий от вида инвестиционных вложений), темпы инфляции и коэффициент,

учитывающий степень риска и другие специфические особенности конкретного

инвестирования (риск данного вида инвестирования, риск неадекватного управления

инвестициями, риск неликвидности данного инвестирования).Ставку дисконта

рассчитываем кумулятивным способом. Поскольку метод подразумевает оценку

определенных факторов, порождающих риск недополучения запланированных доходов,

поэтому при построении ставки дисконта за основу берется безрисковая норма

доходности, а затем к ней добавляется норма доходности за риск инвестирования в

данную компанию.Безрисковая ставка дохода

определяется исходя из ставки доходов по долгосрочным правительственным

облигациям. Средняя ставка по долгосрочным валютным депозитам пяти крупнейших

российских банков, включая Сбербанк РФ, составляет приблизительно 8,5%.Для определения

дополнительной премии за риск инвестирования в определенную компанию учитываем

следующие наиболее важные факторы.Размер компании. Фактор риска оценивается в пределах 0

– 3%. Принимаем в размере 2%, так как объект можно позиционировать как средний

бизнес областного масштаба.Финансовая структура. Фактор риска оценивается в пределах 0

– 5%. Показатель зависит от коэффициента концентрации собственного капитала и

от показателя текущей ликвидности. Принимаем в размере 4%.Производственная и

территориальная диверсификация. Фактор риска оценивается в пределах 0 – 3%. Принимаем в

размере 2,7%.Диверсификация клиентуры.

Фактор риска оценивается

в пределах 0 – 4%. Чем меньше зависимость доходов компании от одного или

нескольких крупнейших клиентов, тем при прочих равных условиях она стабильнее.

Оцениваем фактор риска как средний в размере 2%.Рентабельность

предприятия и прогнозируемость его доходов. Фактор риска оценивается в пределах 0 – 4%. Прогнозируемость

и стабильность доходов в данном бизнесе достаточно высокая, поэтому оцениваем

данный фактор в 1,8%Качество управления. Фактор риска определяем как среднюю

величину факторов, кроме факторов, зависящих от величины компании и

прогнозируемости доходов. Величина фактора качества управления составляет 2,6%.Прочие собственные риски.

Фактор риска оценивается

в пределах 0 – 5% и учитывает вероятность влияния на получение прогнозируемых

доходов других специфических рисков, присущих оцениваемой компании. Принимая во

внимание специфику ведения бизнеса в России, необходимо предусмотреть в ставке

дисконта величину данного фактора на уровне середины диапазона. Принимаем

данный показатель равным 2,5%.Ставка дисконта,

определенная методом кумулятивного построения, составила 26,1% (округленно

26,0%).Определение

издержек производства. Составление плана реализации. Определение финансовых

издержек. Расчет денежных потоков и расходовПостоянные

издержки в составе себестоимости продукции включают производственные затраты,

не изменяющиеся при изменении объема реализации:—

годовые амортизационные отчисления производственного цеха при годовой норме

амортизации 1,7% (код 110000000);—

годовые амортизационные отчисления оборудования при годовой норме амортизации

10% (код 140001010 для 5 амортизационной группы при сроке полезного

использования свыше 7 до 10 лет включительно);—

затраты на техническое обслуживание и ремонт при норме годовых затрат 3% от

балансовой стоимости оборудования;— расходы

на рекламу;—

накладные расходы (управленческие расходы и коммунально-бытовые платежи) при

нормативе 200% от фонда оплаты труда рабочих.Переменные

издержки в составе себестоимости продукции включают производственные затраты,

изменяющиеся прямо пропорционально объему реализации:—

затраты на сырье и материалы;—

энергетические затраты (на производство);—

заработная плата рабочих (без ЕСН, поскольку сумма ЕСН включается в состав

накладных расходов).Себестоимость

продукции составит за первый год 1007,5 руб. за м3 блоков, что

обеспечивает рентабельность производства не менее 71,19%.На

основании плана производства и плана себестоимости составляем план реализации.Финансовые

издержки включают в себя налоговые платежи и расчеты с кредиторами.Для

расчета основных показателей эффективности проекта составляется план доходов и

расходов. Несмотря на значительную рентабельность производства, за счет чистой

прибыли производится выплата процентов по кредиту. Поэтому срок окупаемости

проекта составляет 3 года с начала производства продукции. Индекс доходности

проекта на четвертый год составляет 1,248, что показывает приемлемость

инвестирования.Оценка

риска проектаРиск

при реализации проекта заключается, прежде всего, в уменьшении (вплоть до

отрицательных) плановых доходов.Оценка риска проекта

включает определение точки безубыточности, расчет допустимой погрешности

первоначальных затрат и расчет допустимой погрешности дохода.Точка

безубыточности для анализа погрешности объема реализации показывает критический

(минимально допустимый) объем реализации Nкр , при котором

окупаются издержки производства и реализацииNкр =

,

(1)где Sпост – постоянные издержки на объем

производства; Sпер – переменные издержки на единицу

продукции; Цед – цена единицы продукции.Чем больше разница между

запланированными объемами и точкой безубыточности, тем меньше вероятность

неудачи проекта при снижении объемов реализации.Критический

(минимально допустимый) объем реализации, при котором окупаются издержки, в

первый год составляет 37,17 тыс. м3 газобетонных блоков.Наиболее

рисковым фактором при реализации проекта является возможное изменение цен на

выпускаемую продукцию.Допустимая погрешность

(процент увеличения цен)DЗ =

100% , (2)

где ЧДД – чистый денежный

поток; И – первоначальные затраты.Инвестирование

целесообразно при проценте увеличения цен на ресурсы до 24,84%.В этом случае проект не

принесет дохода, но и не будет убытков.Приложение

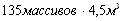

1Номенклатура

продукции, выпускаемой ООО «Рефтинское объединение »Теплит»Блоки

стеновые мелкие из ячеистых бетонов (твинблоки) марок по плотности D400 и D500 выпускабтся по

ГОСТ 21520-89 и ГОСТ 25485-89.

Номенклатура продукции

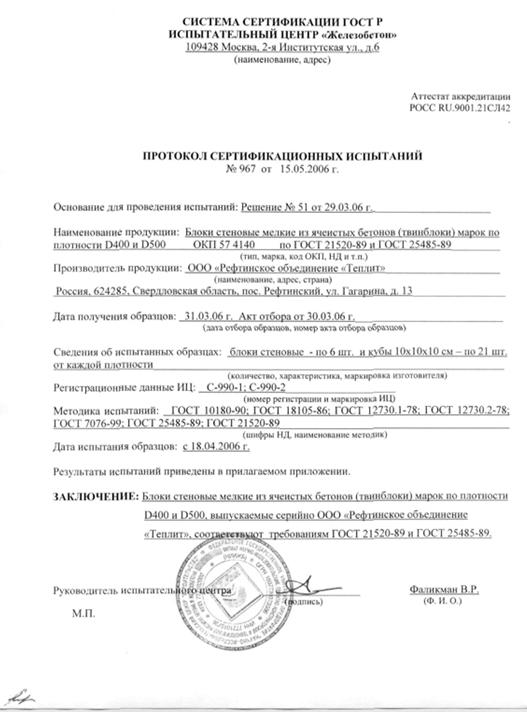

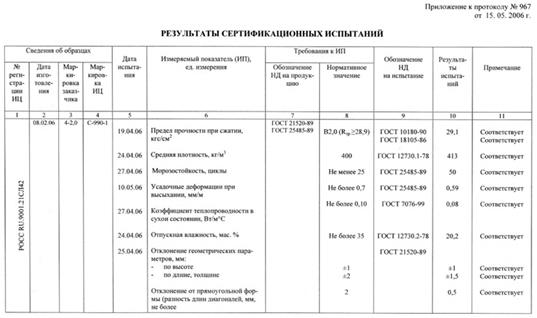

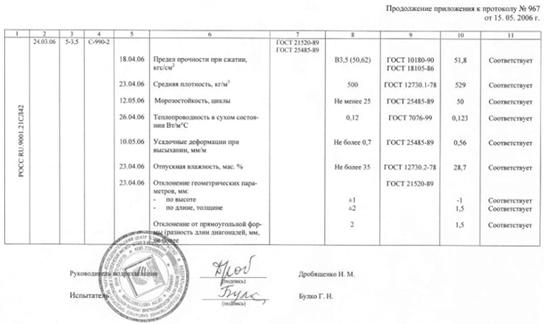

Приложение 2

Результаты

сертификационных, лабораторных испытаний и санитарно-эпидемиологическое

заключение газобетонных блоков (на примере ООО «Рефтинское объединение »Теплит»)

Приложение

3Рекомендации по кладке

стен из газобетонных блоковТочная геометрия

твинблоков и их большие размеры обеспечивают высокую скорость строительства.

Для качественной кладки необходим минимальный набор инструментов.1. Приготовление клеевого

раствора.Для кладки твинблоков

применяется специальная сухая строительная смесь (клей). Приготовление клея

производится строго в соответствии с инструкцией производителя. Затворенный

водой клей (сухая растворная смесь) перемешивается с помощью лопастной мешалки,

приводимой во вращение электродрелью.2. Кладка первого ряда

Первый ряд – самый

важный, так как он будет обеспечивать точность укладки последующих рядов:Для предотвращения

проникновения влаги из подвала, на подготовленный фундамент укладывается 1-2

слоя рубероида или какого-либо другого аналогичного гидроизолирующего

материала.Цоколь здания должен быть

выполнен «западающим», т.е. вышележащий ряд блоков должен свисать над

цоколем на 40-50 мм, при высоте цоколя не менее 500 мм от уровня отмостки.С помощью нивелира

вымеряются фундаменты. Кладка начинается с наивысшего по замерам угла здания.При необходимости

выравнивания основания при укладке 1 ряда блоков применяется цементно-песчаный

раствор. Толщина расстилаемого раствора зависит от состояния основания.На уложенный раствор

укладывают первый ряд твинблоков, и с помощью уровня и киянки (резинового

молотка) выравнивают точно по горизонтали. Между угловыми блоками натягивается

контрольный шнур. Ряд проверяется на неровности правилом и уровнем.

Правильность закладки углов здания контролируется деревянным уголком.3. Ликвидация неровностей

Обычно при кладке блоков

даже самой идеальной геометрии, образуются неровности величиной 1 — 3 мм. Каждый такой выступ предыдущего ряда обязательно внесет свой вклад в неровности последующего, а

за счет клеевого слоя толщиной 1-2 мм выровнять образовавшиеся выступы и впадины

практически невозможно. Поэтому неровности в уложенных блоках устраняются

теркой, шлифовальной доской или рубанком, затем удаляется пыль и мелкие

осколки.Шлифовальная доска

незаменима и еще в одном случае — при изготовлении блоков нестандартной

геометрии.4. Нанесение клея

Приготовленный клей при

помощи зубчатой кельмы, подбираемой по толщине блока, наносится на

горизонтальную поверхность твинблоков и равномерно наносится слоем 1-2 мм. Заполнение вертикального пазогребневого шва выполняется только с наружной стороны, после

установки блока в конструкцию.5.Изготовление доборных

блоковДоборные блоки легко

выпиливаются при помощи ручной или электрической пилы. Либо в качестве доборных

блоков возможно использование плитки из ячеистого бетона П60. Для обеспечения

точности резания блоков и соблюдения прямых углов применяется металлический

угольник.6. Кладка второго ряда

Второй и последующие ряды

кладки выполняются с перевязками швов в полблока. Наносится клей, и блок с

максимальной точностью устанавливается по месту, его положение контролируется

при помощи уровня, рихтовка производится резиновой киянкой.Толщина шва между

твинблоками не должна превышать 2 мм. Выступающий из шва клей удаляется

мастерком или шпателем.После кладки каждого ряда

следует выравнивать неровности — это уменьшит расход клея и увеличит точность

кладки.Вертикальность

поверхностей стен и углов кладки проверяют уровнем и отвесом.Узлы примыканий наружных

и внутренних стен, оконных и дверных проемов, выполняются согласно рабочим чертежам

проекта.7.Армирование кладки*

Необходимость армирования

и места расположения арматуры выполняются согласно рабочим чертежам проекта.Обязательно следует

армировать:– стены c повышенными боковыми нагрузками;

– части стены с

увеличенной нагрузкой;– первый ряд блоков на

фундаменте;– нижний шов оконных

проемов;– опорные поверхности

перемычек.Укладка арматуры

осуществляется в штробы, заполненные кладочным клеем так, чтобы арматура была

полностью покрыта клеем. Расстояние шовного арматурного пояса от внешней

поверхности твинблока должно быть около 60 мм.* по материалам AEROC

8.Монтаж перемычек

Перемычка подбирается в

соответствии с толщиной стены. Высота перемычки должна совпадать с высотой

твинблока, глубина опирания должна составлять не менее 20-25 см с каждой стороны.9.Сопряжение стен

Для связи несущих стен с

внутренними перегородками существуют следующие способы: можно заложить в

несущей стене штрабы или выступающие блоки; либо применить стальные или

стеклопластиковые закладные элементы. Оставшиеся щели между внутренней

перегородкой и перекрытиями можно заделать при помощи строительной пены. Для

большей долговечности выступающие углы внутренних перегородок можно усилить

металлическим уголком.10.Крепления к стенам

Газобетон легко гвоздится

дюбелем или специальным гвоздем для ячеистого бетона, стандартным гвоздем. Для

больших нагрузок рекомендуются инъекционные или расклиниваемые дюбеля. Для

предотвращения разрушения бетона под резьбой при использовании саморезов

необходимо избегать высокой скорости закручивания.11.Устройство скрытой

проводкиПеред отделочными

работами выполняют каналы под электропроводку, трубопроводы специальным

штраборезом или штепсельной фрезой (сверлом). Более доступным инструментом,

подходящим для этих работ, является ручная углошлифовальная машина («болгарка»).

Для этого лишь необходимо отрегулировать глубину погружения диска в бетон. В

стене делаются два параллельных пропила, расстояние между которыми равно

толщине трубы, в которую будет уложена проводка. Затем в один из пропилов

вставляется зубило, и слегка наклоняется в сторону второго пропила. Промежуток

между пропилами ломается в своём основании, и Вы получаете идеально ровную

штробу. Выемки и отверстия для розеток, выключателей, трубопроводов выполняют

дрелью со специальной фрезой (сверлом).12.Отделка фасада

Самый простой и дешевый

вариант отделки фасада — оставить все как есть (можно подчистить потеки клея и

зашпаклевать ремонтным составом выбоины, если таковые возникли).Еще один вариант —

предварительно вручную снять фаску с каждого блока. Стены из таких блоков

получаются очень красивые, но трудоемкость этого варианта велика.Третий вариант отделки —

это подчистить потеки клея, зашпаклевать ремонтным составом выбоины, если

таковые возникли и покрасить хорошей фасадной краской.Четвертый вариант отделки

— оштукатурить дом. Слой наружной штукатурки будет всего 7 мм — именно такой величины слоя вполне достаточно для того, чтобы швы между стеновыми блоками не

было видно.Требования к применяемым

отделочным штукатуркам — они не должны мешать процессу «дыхания»

ячеистого бетона, и должны обладать высокой адгезией к блокам. При применении

таких штукатурок нет необходимости использовать металлические штукатурные

сетки. Если применяемая штукатурка сама по себе не является внешней отделкой,

то оштукатуренный фасад можно покрасить фасадной краской. Пятый вариант отделки

– облицовка любыми вентилируемыми фасадами, в том числе сайдингом. Если фасад

возводится из облицовочного кирпича, то необходимо оставлять вентиляционные

зазоры между стеной из твинблоков и кирпичной кладкой. Гибкие металлические

связи должны выполняться из нержавеющей стали (в виде скоб, полос, планок,

забивных или вклеенных нагелей, саморезов) или стеклопластика, устанавливаться

в швы и забиваться (врезаться) в тело блоков. Запрещается соединять наружный

кирпичный слой с газобетонным слоем арматурными сетками, заложенными в швы кладки.13.Внутренняя отделка

Внутренние стены

отделываются различными способами: штукатуркой, покрытием декоративными сухими

смесями, обоями, окраской.Единственное требование к

применяемым отделочным материалам — они должны быть паропроницаемыми и не

мешать процессу «дыхания» ячеистого бетона. Перед началом любых

отделочных работ рекомендуется устранить неровности, образовавшиеся при кладке.

Облицовочная плитка наклеивается дисперсионным клеем прямо на блоки.Приложение 4

Макроструктура

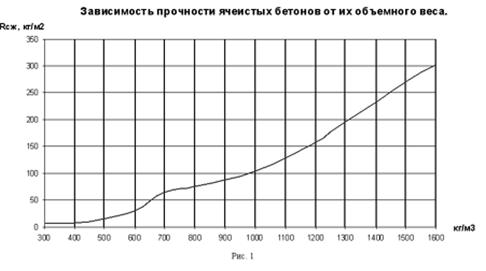

газобетона и его прочностьИсследования зависимости прочности

ячеистых бетонов от их объемного веса показали, что эта зависимость не линейна.

На основании многочисленных экспериментальных данных установлено, что в

интервале плотностей от 300 кг/м3 до 1200 кг/м3

графически её можно отобразить в форме сложной кривой параболического

характера.На этой кривой можно выделить 4

фрагмента ограниченных следующими показателями плотности: 300 – 650, 650 – 740,

740 – 1200, 1200 — 1800 кг/см3 .

Впервые, связи между макроструктурой

ячеистых бетонов (а следовательно и пористостью) и их прочностью было дано

теоретическое обоснование Логиновым Г.И. и Филиным А.П. Исследователи на

основании строгих математических моделей характеризующих заполняемость единицы

объема шарообразными телами вывели и столь же строгие закономерности

описывающие идеальную структуру ячеистого бетона.Известно, что наиболее плотной

упаковкой шарообразных тел одинакового диаметра (в нашем случае это пузырьки

пены) является их гексагональная укладка. При такой укладке в бетоне строго

сферические поры одинакового диаметра создадут объемную пористость, равную 74,05%.Таким образом, минимально достижимый

объемный вес ячеистого бетона с порами одинакового диаметра зависит

исключительно от плотности сырьевых компонентов применённых для его

производства. Для ячеистого бетона (при плотности бетона 2730 кг/м3)

она составит – 700 – 720 кг/м3, для ячеистого силиката (при

плотности силикатного бетона – 2690 кг/м3) – 690 – 710 кг/м3,

для ячеистого шлакозолобетона (при плотности шлакозолобетона – 2760 кг/м3)

– 710 – 720 кг/м3 и т.д.Безусловно, гексагональная упаковка

является теоретически предельной упаковкой пор. В действительности, в силу

случайного характера расположения пор, их упаковка может лишь приближаться к

гексоганальной, но никак не достигать её. Поэтому лишь в ячеистых бетонах

объемным весом свыше 700 кг/м3 желательно иметь большинство пор

одинакового размера. Для более легких видов ячеистого бетона, как показывают

теоретические исследования, наиболее оптимально некое смешанное сочетание пор

разного диаметра.Если же стремиться к получению в

ячеистых бетонах с объемной пористостью выше 74% (плотность меньше 650 кг/м3)

одинаковых по размеру сферических пор, то при этом получатся такие

нежелательные для макроструктуры явления, как объединение пор, увеличение числа

пор, сообщающихся между собой, резкое отклонение от сферичности пор и т.д.Совершенно естественно ожидать, что

зависимость технических свойств ячеистых бетонов от объемного веса должна резко

меняться при значениях объемного веса, равных приблизительно 650 – 700 кг/м3.Исходя из вышесказанного, необходимо

разрабатывать такую технологию производства пористых строительных материалов,

и, в частности, ячеистых бетонов, которая позволяла бы получать конструктивные

изделия (воздушная пористость менее 74%) с равномерно распределенными порами

одинакового размера и максимально приближающимися по своей форме к сферической.

А теплоизоляционные изделия (воздушная пористость 75 – 95%) с двумодальным

распределением по размерам воздушных округлых пор, при котором мелкие

сферические поры будут расположены между более крупными сферическими порами.Учеными разных стран давно и

интенсивно ведутся поиски новых технологических приемов, позволяющих

оптимизировать макроструктуру ячеистых бетонов и в конечном счете повысить их

технические и эксплуатационные свойства. Однако, используя один и тот же

технологический прием для улучшения свойств как конструктивного, так и теплоизоляционного

ячеистых бетонов, не удается получить ожидаемого эффекта для всех значений

объемного веса.Так разработанная в НИИЖБе технология

получения газобетонов, основанная на применении смесей с повышенной дозировкой

воды, позволяет изготавливать изделия с лучшими физико-техническими свойствами

в интервале 600 – 700 кг/м3. Данная технология обеспечивает

получение пористой структуры с двумодальным распределением пор по размерам

независимо от объемного веса: первый максимум приходится капиллярные поры, в

стенках газовых пор; второй максимум приходится на поры, возникающие в процессе

пено- или газо- образования. При значениях пористости свыше 74 – 75% и особенно

в интервале 74 – 80% именно такая модальность распределения пор заметно

повышают физико-технические свойства изделий.Как показали работы, проводившиеся

рядом исследователей, для получения конструктивных ячеистых бетонов объёмным

весом свыше 700 кг/м3, очень эффективной и многообещающей является технология,

основанная на совмещении процесса газовыделения с вибрированием смесей,

характеризующаяся пониженным водотвердным отношением, — метод вибровспучивания.Суть этого метода состоит в том, что

при вибрировании смеси, все её составляющие находятся в непрерывном движении,

поэтому образующиеся на поверхности алюминиевой пудры газовые пузырьки

отрываются и равномерно распределяются во всём объеме массы.Кроме того, при применении метода

вибровспучивания процесс газовыделения происходит весьма интенсивно а

пластично-вязкие свойства поризующегося раствора, за счет вибрации

поддерживаются постоянными. Это приводит к тому, что с поверхности алюминиевой

пудры, как бы не колебалась её гранулометрия, в массу отделяются пузырьки

строго одинакового размера.Применение метода вибровспучивания

позволяет обеспечить получение ячеистой массы с равномерно распределенными

порами практически одинакового диаметра. Кроме того, пониженное на 20 – 25%

количество воды затворения в сочетании с уплотняющим воздействием вибрации в

момент структурообразования обеспечивает получение плотных стенок одинаковой

толщины, которые примерно на 30% прочнее, аналогичных, но полученных без

внешнего вибровоздействия.Для получения изделий с пористостью

свыше 75% и, особенно, для легких теплоизоляционных бетонов с объёмным весом

350 кг/м3 и ниже, целесообразно переходить на разработанную в начале

50-х годов в Германии технологию вибровспученных газопенобетонов.Её суть – комбинированное

порообразование при помощи воздухововлекающих и газообразующих добавок.Технология вибровспученных

газопенобетонов основывается на следующем. Путем активного перемешивания в

скоростных смесителях либо вибросмесителях осуществляется предварительная

гидратация вяжущего и его активация. Для интенсификации процесса добавляется

крупная фракция заполнителя – обычно это песок.Параллельно в подобном же смесителе

смешивается оставшаяся мелкая фракция заполнителя (обычно зола-унос тепловых

электростанций) с пенообразователем и газообразователем. Пенообразователем

служат ПАВ способные в щелочной среде очень сильно снижать свою пенообразующую

способность (олеат натрия, мылонафт, SDO-L и т.д.).Газообразователь традиционный, —

обыкновенная алюминиевая пудра. В процессе перемешивания поверхностно-активные

вещества смывают с алюминиевой пудры консервирующий слой стеарина, переводя тем

самым её из гидрофобной модификации, в гидрофильную. Благодаря этому, даже

весьма малые количества алюминиевой пудры, в отличие от традиционных способов,

легко и очень равномерно распределяются во всем объеме пульпы.Для обеспечения обильного воздухововлечения

и недопущения предварительного газообразования, затворение пульпы ведется на

умягченной воде. Получаемые воздушные пузырьки стабилизируются (иногда этот

процесс называют – «бронируются») ультрадисперсным наполнителем –

золой-уносом и субультрадисперсной алюминиевой пудрой. В итоге полученный

пенно-пульпошлам способен даже без намека на седиментационные процессы

(водоотделение) храниться несколько суток.На третьем этапе дозируют в нужных

пропорциях и смешивают активизированный цементный раствор и пено-пульпошлам. В

процессе этого перемешивания наружная оболочка пузырьков воздуха, состоящая из

водорастворимой натриевой или калиевой соли ПАВ и бронирующих её алюминиевой

пудры и золы-уноса вступает в химическую реакцию с гидроокисью кальция, выделившейся

из цемента.В результате обменно-замещающих

реакций по кальцию, ранее водорастворимое ПАВ превращается в водонерастворимую

модификацию, тем самым дополнительно укрепляя стенки воздушного пузырька. На

этом процесс насыщения раствора мелкими порами завершается.Затем полученный мелкопоризованный

раствор быстро разливают в формы и сразу же подвергают вибрации. Химическая

реакция между цементом и алюминиевым порошком с выделением водорода,

формирующего крупные поры, по обычной технологии достаточно длительна – до 40 –

50 минут (для интенсификации процесса применяют подогрев, но и это не решает

проблему кардинальным образом).Кроме того, в традиционной

технологии, для того, чтобы дать возможность образующимся газовым пузырькам

беспрепятственно всплывать и насыщать весь объем, применяют достаточно жидкие и

подвижные смеси. После окончания порообразования они подвержены релаксационным

изменениям – попросту садятся.При малейшем отклонении от

оптимальных параметров процесса производства, похолодало например, даже

зверские дозы ускорителей схватывания и твердения порой не способны

нормализовать ситуацию должным образом – получается брак.Под воздействием же вибрации, процесс

газообразования сокращается до нескольких минут. Кроме того, в присутствии

гидрофобных добавок изменяются все показатели характеризующие пластическую

вязкость смеси.Вкупе с вибрацией это способно

настолько псевдоожижить смесь, что даже первоначально густые и малопожвижные

составы приобретают текучесть даже больше чем у воды! И что главное, при снятии

вибровоздействия, поризованная смесь мгновенно настолько загустевает, что

распалубовку можно производить сразу же.Приложение 5

Характеристика продукции

ООО «Урал-Гипс»Таблица 5.1 Показатели

для гипсосодержащего камня

№ п/п

Наименование показателей

Значения показателей для видов продукции

Гипсоангидритовый камень

Гипсовый камень

1

Плотность, т/м

2,6 — 2,8

2,30

2

Водопоглощение, %

0,22 — 0,36

0,46 — 0,47

3

Предел прочности на сжатие, МПа

39,2 — 98,0

19,6 — 58,8

4

Коэффициент размягчения

0,86-0,94

0,73-0,78

5

Естественная влажность, %

0,1 — 4,9

0,1 — 5,8

6

Фракция, мм

0 — 60

0 — 3000

7

Содержание Fe2O3, %

0,13 — 0,24

0,10 — 0,31

8

Содержание Al2O3,

%

0,27 — 0,40

0,30 — 0,70

9

Содержание SO3, %

37,4 — 47,78

30,6 — 35,1

10

Содержание MgO, %

1,22 — 5,54

1,2 — 2,2

11

Содержание CaO, %

33,4 — 37,3

30,2 — 33,3

12

Нерастворимый осадок, %

1,7 — 3,6

2,6 — 6,0

13

Потери при прокаливании, %

4,0 — 11,0

15,0 — 16,0

14

Содержание CaSO4 * 2H20, %

19,11 — 52,56

71,67 — 76,45

15

Соответствует ГОСТ

4013-82

4013-82

16

Сорт

2 и 3

4

17

Область применения

Продукт измельчения горной породы, состоящей из природных

минералов, смеси гипса и ангидрита. Применяется в качестве добавок при

производстве цемента и для производства гипсовяжущих материалов

Применяется в жилом, промышленном, сельскохозяйственном

строительстве – для несущих и ограждающих конструкций, жилых, общественных и

сельскохозяйственных объектов (в основном в малоэтажном строительстве)

Таблица 5.2 Показатели

для гипса строительного ООО «Урал-Гипс»

№ п/п

Наименование показателей

Значения

1

Остаток на сите (сито 0,2 мм), %

10

2

Начало схватывания, мин

4 — 8

3

Конец схватывания, мин

9 — 16

4

Предел прочности при изгибе через 2 часа, кг/см2

23,5 — 27,0

5

Предел прочности при сжатии через 2 часа, кг/см2

45 — 53

6

Вяжущее гипсовое относится к маркам

Г — 4, Г — 5

7

Соответствует ГОСТ

125-79

8

Область применения

Получается путем термической обработки гипсового сырья.

Применяется для изготовления строительных изделий всех видов и при

производстве строительных работ

Таблица 5.3 Показатели

для камня гипсового молотого ООО «Урал-Гипс»

№ п/п

Наименование показателей

Значения

1

Полный остаток на сите 1 мм, %

0,08 — 0,14

2

Полный остаток на сите 0,25 мм, %

10,30 — 14,50

3

Массовая доля влаги, %

0,9 — 1,1

4

Условное содержание CaSО4*2H2O, %

70 — 71,6

5

Относится к классу «А»

Марка КМГ-Я (для ячеистых бетонов)

6

Соответствует ТУ

5743-001-05297513-2002

7

Область применения

Применяется в качестве добавки при производстве ячеистых

бетонов