Организация, планирование и управление производственным предприятием

НОО ВПО НП «Тульский институт экономики и информатики»

Кафедра «ЭКОНОМИКИ И МЕНЕДЖМЕНТА»

КОНСПЕКТ ЛЕКЦИЙ

по курсу «Организация, планирование и управление производственным предприятием»

Форма обучения: очная

Глухарёв Юрий Геннадьевич

к.т.н., доцент

Тула 2009г.

Содержание

Тема 1. Подготовка и организация высокотехнологичного

производства1.1 Производственный процесс и его структура

1.2 Основные принципы организации производственного

процесса1.3 Организация вспомогательных цехов и служб

предприятия1.4 Производственный цикл и его структура

1.5 Длительность производственного цикла

1.6 Виды движения партии деталей в производстве

1.7 Производственный цикл сложного процесса

1.8 Организация производственного процесса в

пространстве1.9 Производственная структура предприятия

1.10 Типы производства и их технико-экономическая

характеристикаТема 2. Поточные методы организации производства

2.1 Характеристика поточного производства и

классификация поточных линий2.2 Однопредметные непрерывно-поточные линии

2.3 Однопредметные прерывные поточные линии

2.4 Многопредметные поточные линии

2.5 Планировка поточных линий

2.6 Предпосылки и эффективность поточного производства

2.7 Методы управления производством и информационное

обеспечение2.8 Методы разработки и принятия управленческих решений

2.9 Методы управления персоналом, рациональная

организация трудаТема 3 Особенности организации автоматического и

гибкого автоматизированного производства3.1 Общая характеристика автоматического производства и

виды автоматических линий3.2 Производительность и компановка автоматических

линий3.3 Гибкие автоматизированные производства и гибкие

производственные системыТема 4. Организация внутрифирменного планирования

4.1 Типы внутрифирменного планирования

4.2 Стратегическое и оперативное планирование

производства. Процесс планирования в экономической организации4.3 Система планов экономической организации

4.4 Организация внутрифирменного планирования

4.5 Мотивация, профессиональная адаптация и деловая

карьера на предприятииТема 1. Подготовка и

организация высокотехнологичного производства1.1 Производственный

процесс и его структураСтратегия процесса

предполагает идентификацию типа процесса, выбор соответствующей стратегии

управления процессом, принятие долгосрочных решений по организации процесса во

времени и пространстве, обеспечению всеми видами ресурсов.Рабочие процессы. Процесс

создания товара (выполнения работы, оказания услуги) представляет собой рабочий

процесс. Для сферы материального производства характерны рабочие процессы,

связанные с производством товаров; их обычно называют производственными

процессами. В сфере сервиса — сервисные процессы.Рабочий процесс — это

целенаправленная деятельность (совокупность действий, работ) по созданию

потребительской стоимости, удовлетворяющей личные, коллективные (корпоративные)

или общественные потребности.Результатом рабочего процесса

является продукция. Продукция как рыночная категория представляет собой товар.Структура рабочего

процесса — это состав частей данного процесса и их взаимосвязи в отношении

порядка следования или уровня вхождения. Элементарной составляющей рабочего

процесса (его нижним уровнем) считается операция. Операция — это часть рабочего

процесса, выполняемая над одним или несколькими предметами труда на одном или

нескольких одинаковых рабочих местах без переналадки средств труда с участием

или/и под контролем одного или нескольких работников (бригады, команды).В зависимости от степени

участия в создании потребительной стоимости или в достижении конечного

результата на данной части рабочего процесса операции делятся на основные,

вспомогательные и обслуживающие. В производстве основными считаются операции,

непосредственно связанные с формообразованием и изменением размеров или свойств

предметов труда. Выполнение этих операций строго регламентируется

технологической документацией (операционная карта, схема инструментальной

наладки, маршрутная карта), в которой закреплены основные технологические

решения, принятые при разработке технологии изготовления данного предмета.

Операции, связанные с перемещением предметов труда от одного рабочего места к

другому или с техническим контролем качества, принято относить к

вспомогательным. Обычно они также регламентируются технологической

документацией, но в меньшей степени, чем основные операции. Остальные операции,

которые обычно не регламентируются технологической документацией, относятся к

обслуживающим. Их примером может служить складирование рабочим предметов труда

на рабочем месте для создания страхового или оборотного запаса, получение

рабочим комплекта инструмента в раздаточной кладовой для выполнения новой

работы и др.Совокупность

технологических операций, упорядоченная в отношении взаимного следования,

образует технологический процесс. Выстроенные в порядке следования совокупности

технологических операций, составляющих технологический процесс, и прочих

операций или действий (в том числе выполняемых вне рабочих мест и без

приложения живого труда) образуют производственный (или сервисный) процесс.Рабочий процесс включает

определенным образом упорядоченную (организованную) в пространстве и во времени

совокупность процессов труда и естественных процессов, необходимых и

достаточных для создания определенной продукции.Процесс труда — это

рабочий процесс, требующий приложения живого или / и овеществленного труда.

Естественный процесс — это рабочий процесс, не требующий приложения ни живого,

ни овеществленного труда.Рабочий процесс состоит из

основных, вспомогательных и обслуживающих подпроцессов. Основные процессы — это

рабочие процессы, связанные непосредственно с созданием товара (товарной

продукции). Вспомогательные процессы — это рабочие процессы, связанные с

созданием или восстановлением материальной продукции для собственного

потребления, которая необходима для создания товарной продукции. Обслуживающие

процессы — это рабочие процессы, связанные с созданием нематериальной продукции

(услуги, работы) для собственного потребления, которая необходима для создания

товарной продукции.Например.

Автомобилестроительная компания. Основной — процесс производства автомобилей по

всем стадиям технологического цикла; вспомогательный — процесс производства

нестандартной техоснастки и запчастей для технологического оборудования;

обслуживающий — процесс техобслуживания и ремонта оборудования. Для

инструментального цеха той же компании процесс производства нестандартной

оснастки является основным, так же как для ремонтно-механического участка этого

цеха техническое обслуживание и ремонт оборудования — основной процесс.По характеру операций над

предметом труда рабочие процессы разделяются на простые и сложные. Простой

процесс — это рабочий процесс, в котором предмет труда подвергается

последовательному ряду связанных между собой операций, в результате чего

получается готовый или частичный продукт. Сложный процесс — это рабочий

процесс, в котором готовый (или частичный) продукт получается путем соединения

нескольких частичных продуктов (полуфабрикатов). Сложный процесс представляет

собой совокупность взаимосвязанных простых процессов, как правило, выполняемых

параллельно-последовательно.По степени охвата работ,

необходимых для достижения конечного результата процесса, выделяют полные или

частичные рабочие процессы. Полный процесс — это рабочий процесс, охватывающий

полный комплекс работ, необходимых для получения конечного результата данного

процесса. Частичный процесс — это незаконченная часть полного рабочего

процесса, охватывающая лишь часть работ, необходимых для получения конечного

результата данного процесса. Частичные процессы целенаправленно выделяются из

полного процесса, чтобы наиболее эффективно организовать их выполнение в рамках

обособленных в пространстве или/и времени специализированных рабочих центров.Рабочие центры. Рабочий

центр — это виртуальная или физическая структура, имеющая иерархическое

строение, технологически и организационно обособленная в пространстве или/и во

времени, предназначенная для наиболее эффективного выполнения частичного или

полного рабочего процесса и наделенная для этого набором необходимых ресурсов.

Рабочий процесс можно представить как процесс преобразования некого входа в

некий выход с заданным качеством процесса.Строение рабочих центров

можно охарактеризовать с точки зрения их элементного (ресурсного),

функционального и организационного состава. В элементном (ресурсном) аспекте

строение рабочих центров может быть представлено тремя укрупненными составляющими

— предметами труда, средствами труда и живым трудом. В рабочем процессе

интегрируется их взаимодействие: целенаправленное движение предметов труда по

рабочим позициям, на каждой из которых они подвергаются целенаправленному

воздействию со стороны средств труда и живого труда. В результате их отдельные

действия и движения в рамках рабочего процесса сливаются в связные и

целенаправленные процессы движения потоков (материалов и информации), процессы

функционирования (технических средств) и трудовые процессы (персонала).1. Предметы труда — это

объекты рабочего процесса, для создания которых к ним прикладывается живой и

овеществленный труд. Различают объекты основного рабочего процесса и

вспомогательных обслуживающих рабочих процессов. К объектам основного рабочего

процесса, например в промышленном производстве, принято относить объекты

производства в различной степени готовности к конечному потреблению: сырье,

материалы и комплектующие, заготовки, детали, сборочные единицы, комплексы и

комплекты, готовые изделия.К объектам вспомогательных

(обслуживающих) рабочих процессов в производстве принято относить

вспомогательные предметы, или ингредиенты производства, в различной степени

готовности к производственному потреблению (запасные части, инструмент режущий

и мерительный, приспособления, тара многоразового и одноразового использования,

смазочно-охлаждающие жидкости, топливо и другие энергоносители, отходы

производства), услуги и работы производственно-технического назначения

(техническое обслуживание и ремонт оборудования, зданий, сооружений, инженерных

коммуникаций, транспортировка и хранение).Условно предметы труда

принято разделять на материалы и информацию. В процессе движения через

последовательности рабочих центров, реализующих частичные рабочие процессы,

материалы и информация образуют соответственно материальные и информационные

потоки. Материальные потоки представлены следующими основными составляющими:комплектующие — это

покупные изделия, которые не изготавливаются на предприятии, а поступают в готовом

виде (т.е. закупаются готовыми к производственному потреблению);деталь — предмет, который

не может быть разделен на части без разрушения его (например, изготавливаемый

из цельной отливки, поковки, проката путем механообработки или формируемый из

нескольких частей путем сварки);сборочная единица (узел) —

разъемное или неразъемное сопряжение нескольких деталей;комплексы и комплекты

состоят из соединенных между собой сборочных единиц и деталей;изделием может считаться

законченный сборкой комплекс или комплект, подготовленный к продаже (т.е.

представляющий собой готовый товар).Перечень всех видов

изделий, выпускаемых рабочим центром, называется номенклатурой. Изделия могут

быть неспецифицированными, когда они не имеют составных частей, и специфицированными,

когда они состоят из двух и более составных частей. Изделия характеризуются

рядом качественных и количественных параметров: конструктивной сложностью;

размером и массой; видами, марками, типоразмерами применяемых материалов;

трудоемкостью изготовления и сборки; степенью точности обработки; удельным

весом стандартных, нормализованных и унифицированных деталей и сборочных

единиц; объемом выпуска.2. Средства труда — это

орудия труда, в которых овеществлен прошлый труд людей и которые используются в

рабочем процессе для преобразования предметов труда в товар.3. Живой труд — это

целесообразные действия человека по реализации рабочего процесса, связанные с

затратами нервно-мышечной энергии при выполнении различных работ, требующих от

человека приложения физических и/или интеллектуальных сил и способностей, в том

числе при наблюдении и контроле за воздействием средств труда на предметы труда

в автоматическом режиме. (Квалифицированный и неквалифицированный труд)В функциональном аспекте

каждый рабочий центр может быть охарактеризован составом функций (работ),

составляющих содержание частичного рабочего процесса. Прежде всего рабочие

центры подразделяются на основные, вспомогательные и обслуживающие в

зависимости от характера выполняемых в них процессов. Любой из таких рабочих

центров имеет конкретную специализацию, что позволяет ему выполнять свою,

строго определенную часть общего рабочего процесса наиболее эффективно. В

рабочем процессе интегрируется взаимодействие (кооперирование) разнообразных

специализированных структурных элементов, выполняющих специфические частичные

процессы, такие, как обработка (детали на станке, груза на складе),

транспортировка, складирование, поддержка (информационная, финансовая, правовая

и т.д.). Определенную специализацию, связанную со служебным (функциональным)

назначением, имеет каждый рабочий центр любого уровня организационной

структуры.В организационном аспекте

строение рабочего центра может быть представлено через уровни его

организационной структуры. В полном рабочем процессе интегрируются частичные

рабочие процессы различного уровня, выполняемые рабочими центрами

соответствующего уровня. Так, для производственной компании принято выделять

рабочие центры следующих уровней: компания, завод, цех, участок, рабочее место.

Рабочее место представляет собой рабочий центр самого нижнего уровня иерархии.

Рабочее место — это часть пространства, включающая участок производственной или

служебной площади с необходимыми средствами оснащения (технологического и

организационного), предназначенная для осуществления элементарного частичного

рабочего процесса (операции) с участием или под контролем персонала.1.2 Основные принципы

организации производственного процессаОрганизация

производственных процессов во времени основывается на анализе соблюдения

принципов пропорциональности, непрерывности, параллельности, прямоточности,

ритмичности и др.Пропорциональность —

принцип, выполнение которого обеспечивает равную пропускную способность разных

рабочих мест одного процесса, пропорциональное обеспечение рабочих мест

информацией, материальными ресурсами, кадрами и т. д.Что нужно сделать, чтобы

повысить пропорциональность процесса? Имеются четыре направления: 1) пересмотр

конструкции детали с целью обеспечения пропорциональности операций по трудоемкости;

2) пересмотр технологического процесса, режимов обработки; 3) разработка и

реализация организационных мероприятий по замене оборудования, перепланировке

участка; 4) дозагрузка рабочих мест другой аналогичной деталью.Непрерывность — принцип

рациональной организации процессов, определяемый отношением рабочего времени к

общей продолжительности процесса:

(4.1)

где Траб —

продолжительность рабочего времени;Тц — общая продолжительность

процесса, включающая простои или пролеживание предмета труда между рабочими

местами, на рабочих местах и т. п.Параллельность — принцип

рациональной организации процессов, характеризующий степень совмещения операций

во времени. Виды сочетаний операций: последовательное, параллельное и

параллельно-последовательное.Коэффициент параллельности

рекомендуется определять по формуле:

(4.2)

Прямоточность — принцип

рациональной организации процессов, характеризующий оптимальность пути

прохождения предмета труда, информации и т. п.Ритмичность — принцип

рациональной организации процессов, характеризующий равномерность их выполнения

во времени. Коэффициент ритмичности рекомендуется определять по формуле:

(4.3)

где Viф — фактический

объем выполненной работы за анализируемый период (декада, месяц, квартал) в

пределах плана (сверх плана не учитывается);Viп — плановый объем

работ.Одним из путей улучшения

перечисленных показателей рациональной организации производственных и

управленческих процессов является увеличение повторяемости процессов и

операций. В свою очередь, методом увеличения повторяемости процессов является

Унификация и типизация разнохарактерных частичных процессов. Преимущества

увеличения повторяемости процессов связаны с тем, что конечные результаты в

массовом производстве лучше, чем в единичном.Перечисленные принципы

рациональной организации процессов являются основным фактором повышения

организованности системы менеджмента, которая характеризуется степенью

количественной определенности связей (энтропией) между компонентами системы.

Для снижения неопределенности необходимо во всех управленческих документах

(планах, программах, заданиях, стандартах, положениях, инструкциях и т. д.)

четко фиксировать связи органов управления с управляемыми объектами.1.3 Организация вспомогательных

цехов и служб предприятияОрганизация

материально-технического обеспечения производстваМатериально-техническое

обеспечение производства как компонент логистики и обеспечивающей подсистемы

системы производственного менеджмента во многом определяет качество процесса

переработки входа системы в ее выход — готовый продукт. При низком качестве

входа системы невозможно получить высокое качество ее выхода. Процесс

материально-технического обеспечения производства направлен на своевременную

поставку на склады предприятия или сразу на рабочие места требуемых в

соответствии с бизнес-планом материально-технических ресурсов. В состав

материально-технических ресурсов входят: сырье, материалы, комплектующие

изделия, покупное технологическое оборудование и технологическая оснастка

(приспособления, режущий и мерительный инструменты), новые транспортные

средства, погрузочно-разгрузочное оборудование, вычислительная техника и другое

оборудование, а также покупное топливо, энергия, вода и т. д. Другими словами,

все, что поступает на предприятие в вещественной форме и в виде энергии,

относится к элементам материально-технического обеспечения производства.Цели

материально-технического обеспечения производства:своевременное обеспечение

подразделений предприятия необходимыми видами ресурсов требуемого количества и

качества;улучшение использования

ресурсов: повышение производительности труда, фондоотдачи, сокращение

длительности производственных циклов изготовления продукции, обеспечение

ритмичности процессов, сокращение оборачиваемости оборотных средств, полное

использование вторичных ресурсов, повышение эффективности инвестиций и др.;анализ

организационно-технического уровня производства и качества выпускаемой

продукции у конкурентов поставщика и подготовка предложений по повышению

конкурентоспособности поставляемых материальных ресурсов либо смене поставщика

конкретного вида ресурса. Ради повышения качества «входа»

предприятиям не следует бояться смены неконкурентоспособных поставщиков

ресурсов.Для достижения перечисленных

целей на предприятии необходимо постоянно выполнять следующие работы:проведение маркетинговых

исследований рынка поставщиков по конкретным видам ресурсов. Выбор поставщиков

рекомендуется осуществлять исходя из следующих требований: наличие у поставщика

лицензии и достаточного опыта работы в данной области; высокий

организационно-технический уровень производства; надежность и прибыльность

работы; обеспечение конкурентоспособности выпускаемых товаров; приемлемая

(оптимальная) их цена; простота схемы и стабильность поставок;нормирование потребности в

конкретных видах ресурсов;разработка

организационно-технических мероприятий по снижению норм и нормативов расхода

ресурсов;поиск каналов и форм

материально-технического обеспечения производства;разработка материальных

балансов;планирование

материально-технического обеспечения производства ресурсами;организация доставки,

хранения и подготовки ресурсов к производству;организация обеспечения

ресурсами рабочих мест;учет и контроль

использования ресурсов;организация сбора и

переработки отходов производства;анализ эффективности

использования ресурсов;стимулирование улучшения

использования ресурсов.Всеми перечисленными

работами должен заниматься отдел материально-технического обеспечения

производства, находящийся в подчинении у заместителя руководителя предприятия

по производству. Поскольку качество работы отдела во многом определяет качество

производственного процесса, то он должен быть укомплектован

высококвалифицированными специалистами. Кроме того, многие решаемые отделом

вопросы носят комплексный характер, требуют знаний в области маркетинга,

логистики, техники, технологии, экономики, нормирования, прогнозирования,

организации производства, межпроизводственных связей.Структура отдела

материально-технического обеспечения производства представляется состоящей из

следующих бюро:маркетинга поставщиков

ресурсов;нормирования и

планирования обеспечения производства ресурсами;управления запасами;

обеспечения рабочих мест

ресурсами;управления эффективностью использования

ресурсов.В свою очередь, каждое

бюро может состоять (в зависимости от размера предприятия) из групп, отвечающих

за конкретную проблему или объект. Например, бюро маркетинга можно подразделять

либо по группам ресурсов (оборудование, технологическая оснастка, сырье,

материалы, комплектующие изделия), либо по функциям маркетинга (группа

информационного обеспечения, группа изучения имиджа поставщиков, группа

изучения конкурентоспособности поставщиков и их товаров, группа цен, группа

связей с общественностью). Очевидно, что при формировании бюро по предметному

признаку требуются специалисты, владеющие всеми функциями маркетинга. При

формировании бюро по функциональному признаку специалисты должны хорошо

разбираться в особенностях всех видов ресурсов, используемых предприятием.Бюро нормирования и

планирования обеспечения производства ресурсами можно поручить выполнение

следующих функций: разработка методов оптимизации использования ресурсов в

условиях данного предприятия; разработка нормативов расхода важнейших видов

ресурсов по основным объектам предприятия; анализ эффективности использования

ресурсов на предприятии; разработка стратегических и тактических норм и

нормативов; разработка материальных балансов; разработка плана обеспечения

предприятия и его подразделений материально-техническими ресурсами (входит в

состав бизнес-плана предприятия).Бюро управления запасами

могло бы заниматься следующими вопросами: расчет нормативов различных видов

запаса (оборотный, страховой, расходный) по видам ресурсов, оптимизация запасов

по видам ресурсов, организация пополнения запасов, учет и контроль

использования ресурсов, техническое обеспечение управления запасами.Бюро обеспечения рабочих

мест ресурсами должно решать следующие вопросы: оснащение основным и вспомогательным

оборудованием, инвентарем, тарой, устройствами охраны труда и

санитарно-гигиеническими устройствами; организация оперативного обеспечения

рабочих мест технологической оснасткой, материалами, комплектующими изделиями,

полуфабрикатами, топливно-энергетическими ресурсами; учет, контроль и анализ

использования ресурсов на рабочем месте.Бюро управления

эффективностью использования ресурсов могло бы заниматься выявлением факторов

улучшения использования ресурсов (по видам), установлением зависимостей между

организационно-техническими и экономическими показателями, организацией учета и

контроля использования ресурсов в целом по предприятию, разработкой мероприятий

по улучшению использования различных видов ресурсов, организацией их внедрения

и стимулирования. По аналогии с бюро маркетинга структуру остальных бюро отдела

материально-технического обеспечения производства можно формировать по

функциональному либо предметному признаку.Процесс движения ресурсов

включает:привлечение ресурсов для

выполнения маркетинговых исследований, НИОКР, организационно-технологической

подготовки производства, производства продукции и выполнения услуг,

гарантийного обслуживания товаров предприятия, капитального строительства. В

свою очередь, привлечение ресурсов для производства продукции и оказания услуг

подразделяется на ресурсы для изготовления продукции, предоставления услуг,

ремонтно-эксплуатационных нужд; для капитального строительства — на новое

строительство, расширение производства, техническое перевооружение, реконструкцию;использование ресурсов по

одному из перечисленных направлений;восстановление ресурсов

(при необходимости);утилизацию или списание

ресурсов.Планирование

материально-технического обеспечения производства включает комплекс работ по

анализу удельных расходов материальных ресурсов за отчетный период,

использованию технологического оборудования и оснастки, прогнозированию и

нормированию отдельных видов ресурсов на плановый период, разработке

материальных балансов по видам ресурсов, источникам поступления и

вышеперечисленным направлениям использования. Перечисленные работы по

планированию весьма трудоемки. Они выполняются экономистами и плановиками при

участии других специалистов. Менеджеры не принимают участия в разработке

планов, их задача — проверить соблюдение принципов планирования, состав

плановых документов, их качество.Факторами улучшения

использования ресурсов являются:применение к процессам

движения ресурсов совокупности научных подходов менеджмента;оптимизация формирования и

использования ресурсов;совершенствование

конструкции или структуры продукции;совершенствование

технологии изготовления продукции;применение материалов с

заранее заданными свойствами;применение оптимальных для

данных условий форм и методов обеспечения ресурсами;стимулирование улучшения

использования ресурсов.Формы обеспечения

ресурсами: а) через товарно-сырьевые биржи; б) прямые связи; в) аукционы,

конкурсы; г) спонсорство; д) собственное производство и др. Конкретную форму

(метод) обеспечения материально-техническими ресурсами предприятие выбирает

исходя из особенностей ресурса, продолжительности его получения, числа

предложений, качества и цены ресурса и других факторов. При определении формы

обеспечения предприятия ресурсами следует изучать надежность поставщика и

уровень конкурентоспособности выпускаемой им продукции. При заключении с

поставщиками контрактов (договоров) следует помнить о необходимости отражения в

них количественных и качественных показателей, конкретных форм поставок,

сроков, санкций и др.Организация

энергетического хозяйстваОсновное назначение

энергетического хозяйства предприятия — бесперебойное снабжение производства

всеми видами энергии при соблюдении техники безопасности, выполнении требований

к качеству и экономичности энергоресурсов. Основными видами энергии являются:

электрическая энергия; тепловая и химическая энергия твердого, жидкого и

газообразного топлива; тепловая энергия пара и горячей воды; механическая

энергия. К энергоресурсам относятся: электрический ток, натуральное топливо,

пар разных параметров, сжатый воздух разного давления, природный и сжиженный

газ, горячая вода и конденсат, вода под напором. Разнообразные виды ресурсов на

предприятии используются в качестве двигательной силы, в технологических

процессах, для отопления, освещения, вентиляции, хозяйственно-бытовых нужд и т.

д..На всех стадиях

производства могут быть использованы различные виды энергии и энергоресурсов.

Так, в кузнечных цехах машиностроительных предприятий при резке металла

возможно использование электроэнергии и газа. При нагреве под ковку и штамповку

используется электроэнергия (индукционный и контактный нагрев), газ и мазут

(пламенный нагрев); в процессе ковки и штамповки — пар под давлением 8—10 атм и

сжатый воздух (для приведения в действие оборудования и обдувки штампов); при

термообработке — электроэнергия, газ и мазут. В землеприготовительных

отделениях литейных цехов применяется электроэнергия. При формовке и

изготовлении стержней — электроэнергия и сжатый воздух. В процессе плавки

металла — электроэнергия (в электропечах), газ, мазут (в мартеновских печах),

кокс (в вагранках). При выбивке и очистке литья используется электроэнергия и

сжатый воздух. Для мойки — пар 4—6 атм и горячая вода. В механических цехах при

металлообработке в основном применяется электроэнергия и сжатый воздух (в

пневматической аппаратуре) и т. д.Выбор наиболее экономичных

энергоресурсов должен осуществляться на основе комплексного решения вопросов

энергетики, технологии, организации производства и экономики путем сравнительного

анализа удельных расходов (норм расхода) технологического топлива и энергии,

единовременных затрат на разработку и внедрение мероприятий по снижению норм.

Потребляемые предприятием энергоресурсы могут приобретаться со стороны как

покупные и вырабатываться собственными силами. На предприятии могут

производиться: электроэнергия — на заводской электрической станции, пар и

горячая вода — в котельных, генераторный газ — на газогенераторной станции.Энергоснабжение

предприятия имеет специфические особенности, состоящие в необходимости

немедленного использования произведенной энергии и неравномерной потребности в

ней в течение суток и времени года. Поэтому бесперебойное снабжение энергией

должно обеспечиваться за счет создания резервов мощностей энергетического оборудования.

В связи с этим наиболее совершенной и экономичной системой энергоснабжения

предприятия является централизованная. В этом случае предприятие получает

электрическую энергию от центральной (единой) электрической системы (через

заводскую понижающую подстанцию), пар — по тепловой сети районной

энергетической системы или заводской теплоэлектроцентрали, газ — из сети

дальнего газоснабжения природным газом, от комбината энергохимического

использования топлива и т. д.Централизованная система

снабжения обеспечивает надежное и бесперебойное снабжение предприятия энергией

и снижает текущие издержки производства и единовременные затраты, связанные с

получением необходимых предприятию видов энергии. Например, потребление

электроэнергии, как и других видов энергии, имеет так называемые пики и спады.

Изолированная заводская электростанция вследствие этого должна иметь

дополнительные мощности для того, чтобы обеспечивать максимальную нагрузку в

часы пик. И наоборот, в часы спада электростанция будет иметь избыток

электроэнергии. Если же она включена в Единую энергетическую систему, то в часы

пик предприятие забирает энергию из энергосистемы. Наоборот, когда падает

потребность в электроэнергии такая станция может отдавать избыточную

электроэнергию в энергосистему. Для энергоснабжения предприятий используются

также энергетические отходы производства, т. е. вторичные энергетические

ресурсы.Большие потери давления в

воздушных сетях при значительной их протяженности не позволяют осуществлять

централизованное обеспечение предприятия сжатым воздухом даже внутри

предприятия. Обычно для снабжения сжатым воздухом используются стационарные или

передвижные компрессорные станции, расположенные вблизи цехов-потребителей.Основой рациональной

организации энергетического хозяйства на предприятии является правильное

планирование производства и потребления энергоресурсов с применением балансовых

методов. Они дают возможность рассчитывать потребность предприятия в различных

видах топлива и энергии исходя из объема производства и прогрессивных норм, а

также определять наиболее рациональные источники покрытия этой потребности.

Энергетические балансы входят в группу материальных балансов. Они

подразделяются: по назначению — на стратегические и тактические плановые, а

также отчетные; по степени охвата — на сводные (по предприятию, цеху), частные

(по агрегатам, видам энергоресурсов, виду обработки).Рабочая форма баланса

построена по производственно-территориальному и целевому признакам (статьи

баланса группируются по участкам производства и направлению использования

энергии; отдельно выделяются потери энергии в сетях предприятия) и отражает

весь внутренний оборот энергии данного вида, включая использование вторичных

энергетических ресурсов. Составление балансов должно сопровождаться проектированием

режиме энергетической нагрузки предприятия и режимов работы генерирующих

установок. Составление балансов начинается с его расходной части:вначале рассчитывается

потребность во всех видах энергии топлива основного и вспомогательного

производства предприятия и расход энергии и топлива на отопление, вентиляцию,

освещение, хозяйственно-бытовые и непроизводственные нужды;затем определяются

допустимые (нормативные) величины потерь энергии в сетях и преобразовательных

установках, суммарные потребности предприятия по видам ресурсов. На этой основе

ее составляются годовые графики нагрузки предприятия по видам энергоресурсов.Разработка приходной части

включает:определение

производственных ресурсов генерирующих установок предприятия и возможности

получения топлива и энергии со стороны;проектирование режимов

работы генерирующих установок предприятия и определение графиков их нагрузки;определение размера

покрытия потребности за счет собственного производства, получения со стороны и

использования вторичных энергоресурсов;определение количества

энергии, которое может быть отпущено на сторону.Далее, разрабатываются

энергетические балансы генерирующих установок предприятия и рассчитываются

технико-экономические показатели их работы. Баланс топлива составляется по

отдельным его видам и маркам. Для составления отчетных энергобалансов необходим

дифференцированный и точный учет расхода топлива и энергоресурсов. Определение

потребности в энергоресурсах по отдельным элементам перед составлением балансов

осуществляется на основе норм их расхода.Структура энергетического

хозяйства, например, крупного машиностроительного предприятия включает:энергетические цехи

(электросиловой, теплосиловой, газовый, электромеханический, слаботочный);преобразовательные и

генерирующие установки (компрессорная, котельная, генераторная станция и др.);цеховые и общезаводские

энергопередающие сети;потребители энергии

(оборудование, станки, печи и др.).Энергетическое хозяйство

крупных предприятий находится в ведении главного энергетика, мелких предприятий

— в ведении главного механика. В состав отдела главного энергетика входят бюро

(группы) энергоиспользования, энергооборудования, электрическая и тепловая

лаборатории. Обеспечение бесперебойного питания крупного завода необходимыми

энергоресурсами возлагается на дежурных инженеров, руководящих эксплуатацией

всего энергетического хозяйства в течение смены. Персонал энергетических цехов

подразделяется на сменный, ведущий текущую эксплуатацию оборудования, и

ремонтно-монтажный.Технико-экономические

показатели энергохозяйства подразделяются на две группы:по экономичности

производства энергии: удельный расход топлива на производство электроэнергии и

тепла; коэффициенты полезного действия генерирования электрической и тепловой

энергии; удельный расход электрической энергии на 1000 м3 сжатого воздуха и т.

д.; себестоимость единицы вида энергии;по эффективности

использования энергии: удельный расход энергии по ее видам, видам работ;

структура энергобаланса цехов и предприятия в целом; показатели энерговооруженности

труда.Основными направлениями

совершенствования энергетического хозяйства и повышения эффективности его

функционирования являются:приобретение

ресурсосберегающего оборудования;использование наиболее

экономичных видов энергоресурсов;совершенствование схем

энергопотребления;совершенствование

технологических процессов;автоматизация

производственных процессов, учета и контроля использования ресурсов;совершенствование

конструкции энергооборудования;применение

расчетно-аналитических методов нормирования ресурсов;упрощение структуры

энергетического хозяйства предприятия;стимулирование улучшения

использования ресурсов и др.Организация

инструментального хозяйстваИнструментальное хозяйство

предприятия представляет собой совокупность отделов и цехов, занятых

проектированием, приобретением, изготовлением, ремонтом и восстановлением

технологической оснастки, а также ее учетом, хранением и выдачей в цехи и на

рабочие места. Например, крупное машиностроительное предприятие использует

широкую номенклатуру технологической оснастки: режущий и мерительный

инструменты, штампы, модели, станочные и слесарные приспособления, пресс-формы,

универсально-сборные приспособления, вспомогательный инструмент и др.Целью функционирования

инструментального хозяйства предприятия является организация бесперебойного

обеспечения цехов и рабочих мест высококачественной технологической оснасткой в

нужном количестве и ассортименте при минимальных затратах на ее проектирование,

приобретение (или изготовление), хранение, эксплуатацию, ремонт, восстановление

и утилизацию. Предприятия, например машиностроительные, используют широкую

номенклатуру технологической оснастки. На среднем машиностроительном заводе

число наименований оснастки достигает 40 тыс. При переходе на новую модель

грузового автомобиля проектируют до 20 тыс. наименований оснастки, в

себестоимости машиностроительной продукции затраты на технологическую оснастку

достигают 15%. В общих затратах на технологическую подготовку производства

затраты на оснастку доходят до 60%. Проектирование и изготовление

технологической оснастки имеет значительную трудоемкость. Эти факты

красноречиво свидетельствуют о важности развития инструментального обеспечения

производства. Значительная номенклатура технологической оснастки предопределяет

сложность организации работ по стадиям ее жизненного цикла и функциям

управления. Организация работ по инструментальному обеспечению производства

включает:технологический контроль

конструкторской документации на предмет технологичности конструкции, межвидовой

и внутривидовой унификации изделий, их составных частей и конструктивных

элементов (линейные размеры, радиусы, диаметры, фаски, резьбы, пазы, материалы,

покрытия и т. д.);упрощение кинематической

схемы изделий;развитие предметной и

технологической специализации и кооперирования производства;типизация технологических

процессов;унификация технологической

оснастки и конструктивных элементов;расчет потребности в

различных видах инструментов и оснастки;расчет запасов инструмента

(эксплуатационный фонд, находящийся на центральном инструментальном складе);проектирование помещений,

технических средств и организационных проектов для хранения и доставки оснастки

до рабочих мест;проектирование и

изготовление специальной оснастки;проведение маркетинговых

исследований и заключение договоров на приобретение технологической оснастки со

стороны, организация ее доставки на предприятие;входной контроль качества

покупной технологической оснастки и качества материалов для изготовления

универсальной и специальной оснастки;организация хранения

оснастки;организация доставки

оснастки до рабочих мест;организация эксплуатации

оснастки;организация учета и

контроля использования оснастки;организация ремонта и

восстановления оснастки;анализ эффективности использования

оснастки;разработка и экономическое

обоснование организационно-технических мероприятий по улучшению использования

технологической оснастки;стимулирование улучшения

использования оснастки;налаживание связей с

поставщиками технологической оснастки с целью дальнейшего повышения ее

качества.В связи с многообразием

решаемых задач организационная структура инструментального хозяйства

предприятия довольно сложна. Например, на крупном машиностроительном

предприятии организационная структура инструментального хозяйства может

состоять из следующих элементов (в составе инструментального отдела):заместитель начальника

отдела по производству оснастки;заместитель начальника

отдела по эксплуатации оснастки;технический сектор;

планово-экономический

сектор;инструментальные цехи;

бухгалтерия отдела.

В свою очередь,

заместителю начальника инструментального отдела по производству могли бы

подчиняться следующие подразделения: сектор маркетинга, сектор покупного

инструмента, центральный инструментальный склад, планово-диспетчерский сектор.

Заместителю начальника по эксплуатации могли бы подчиняться сектор технадзора и

планово-предупредительного ремонта оснастки, сектор нормативов, сектор

абразивно-алмазного хозяйства, инструментальное хозяйство цехов. Начальник

инструментального отдела, куда входят все перечисленные подразделения,

подчиняется, как правило, главному технологу предприятия.Основными направлениями

совершенствования инструментального хозяйства и повышения эффективности его

функционирования являются:в области проектирования

выпускаемой продукции и технологии ее производства — упрощение конструкции

(структуры) продукции, ее унификация и стандартизация, типизация

технологических процессов, контроль технологичности конструкций, применение при

проектировании продукции научных подходов и методов оптимизации;в области проектирования и

производства технологической оснастки — унификация и стандартизация оснастки,

ее составных частей и конструктивных элементов, применение систем

автоматизированного проектирования на основе классификации и кодирования

технологической оснастки, сокращение продолжительности разработки и

изготовления оснастки;в области менеджмента —

применение научных подходов и методов, развитие маркетинговых исследований,

выявление конкурентных преимуществ предприятия, совершенствование учета,

контроля, анализа и мотивации работ;в области эксплуатации,

ремонта и восстановления оснастки — обеспечение нормальных условий работы

центрального инструментального склада, инструментально-раздаточных кладовых,

организация обеспечения рабочих мест, организация централизованной заточки

инструмента, усиление технадзора, упорядочение норма- тивного хозяйства,

улучшение оперативного учета и расходных лимитов, повышение эффективности

ремонта и восстановления оснастки.Организация ремонтного

хозяйстваРемонтное хозяйство

предприятия представляет собой совокупность отделов и производственных

подразделений, занятых анализом технического состояния технологического

оборудования, надзором за его состоянием, техническим обслуживанием, ремонтом и

разработкой мероприятий по замене изношенного оборудования на более

прогрессивное и улучшению его использования. Выполнение этих работ должно быть

организовано с минимальными простоями оборудования, в кратчайшие сроки и своевременно,

качественно и с минимальными затратами. Эффективность работы ремонтного

хозяйства во многом предопределяет себестоимость выпускаемой продукции, ее

качество и производительность труда на предприятии, так как удельный вес затрат

на содержание и ремонт оборудования в себестоимости продукции достигает 10%.Главной причиной

значительных затрат на ремонт и техническое обслуживание технологического

оборудования является его низкое качество, вследствие чего затраты в сфере

эксплуатации продукции машиностроения за нормативный срок использования в 5—25

раз больше ее цены. По сравнению с лучшими зарубежными образцами аналогичного

класса отечественное технологическое оборудование и транспортные средства

требуют в 3—5 раз больше средств на техническое обслуживание, использование и

ремонт. В свою очередь, низкое качество отечественной продукции машиностроения

объясняется низким качеством маркетинговых исследований и НИОКР. И как итог —

удельный вес отечественной продукции машиностроения, конкурентоспособной на

внешнем рынке, составлял в 1998 г. всего около 1%. Отсюда следует, что

эффективность ремонтного хозяйства зависит как от качества технологического

оборудования, закладываемого на стадиях стратегического маркетинга и НИОКР и

реализуемого на стадии производства, так и от уровня организации работы

ремонтного хозяйства в сфере потребления оборудования.Организация ремонтного

хозяйства крупного предприятия включает выполнение комплекса работ:анализ производственной и

организационной структуры предприятия с точки зрения обеспечения

пропорциональности, прямоточности, непрерывности, параллельности и

автоматичности производственных процессов;анализ уровня

специализации, комбинирования с целью оптимизации этих параметров;анализ технологического

оборудования по следующим показателям (факторам):необходимость данного

оборудования;удельный вес

неустановленного оборудования;удельный вес оборудования,

находящегося в ремонте;средний возраст

технологического оборудования (по группам);удельный вес физически

изношенного оборудования;коэффициент сменности

работы технологического оборудования;коэффициент использования

оборудования по производительности (по группам);коэффициент использования

оборудования во времени (по группам);анализ фондоотдачи;

анализ структуры активной

части основных производственных фондов;анализ уровня механизации

производства;разработка предложений по

совершенствованию форм организации производства, производственной и

организационной структуры предприятия;разработка предложений по

улучшению использования оборудования (по видам);разработка норм

потребности в оборудовании для замены его изношенной части, технического

перевооружения и капитального строительства;разработка норм

потребности в запасных частях для технологического оборудования;разработка норм

потребности в различных видах материалов и энергии для технологического

оборудования и других элементов основных производственных фондов (ОПФ);расчет потребности в

производственных площадях для ремонтного хозяйства;расчет потребности в

трудовых ресурсах для ремонтного хозяйства и его фонда заработной платы;расчет показателей

планово-предупредительного ремонта (ППР) оборудования (по видам):анализ соблюдения графика

ППР на предприятии;структура межремонтного

цикла по видам оборудования; продолжительность межремонтного периода;трудоемкость ремонта

оборудования (по видам ремонта и видам оборудования);потребность в ресурсах для

различных видов ремонта;годовой объем ремонтных

работ;параметры организации ППР

оборудования предприятия во времени и пространстве;организация ремонтных

работ;организация межремонтного

обслуживания;организация

материально-технического обеспечения ремонтного хозяйства предприятия;разработка, контроль и

стимулирование стратегического плана повышения эффективности работы ремонтного

хозяйства.Перечисленные виды работ

можно укрупненно объединить в три блока:экономический,

объединяющий работы: по учету и анализу эффективности использования ОПФ;

разработке норм потребности в оборудовании для замены его изношенной части,

технического перевооружения, капитального строительства; разработке норм

потребности в запасных частях и материальных ресурсах для технического

обслуживания, использования (эксплуатации) и ремонта ОПФ; стратегическому

планированию воспроизводства ОПФ, планированию ППР оборудования; планированию

материально-технического обеспечения ремонтного хозяйства; разработке

предложений по совершенствованию организационной и производственной структур

ремонтного хозяйства (совместно со специалистами организационного блока);технический, включающий:

осуществление технического надзора за состоянием оборудования и других

элементов ОПФ; проведение технического обслуживания технологического

оборудования; проектирование, изготовление и восстановление запасных частей;

выполнение различных видов ремонта элементов ОПФ;организационный,

включающий: организацию материально-технического обеспечения ремонтного

хозяйства; организацию входного и выходного контроля качества материалов,

комплектующих изделий, запасных частей и оборудования, поступающих или

выходящих из ремонтного хозяйства; разработку элементов ОПФ; внедрение

прогрессивных для данных условий форм организации производства;

совершенствование организационной и производственной структур ремонтного

хозяйства.Объем работ по каждому

блоку определяется четырьмя основными факторами: 1) сложностью и номенклатурой

выпускаемой продукции; 2) программой выпуска; 3) уровнем специализации,

комбинирования и кооперирования основного производства; 4) Уровнем

специализации, комбинирования и кооперирования ремонтного хозяйства. В условиях

развития рыночных отношений наблюдается углубление и расширение специализации и

интеграции. Поэтому большинство перечисленных работ может выполняться

специализированными фирмами (предприятиями, организациями) которые обеспечивают

высокое качество работ и приемлемые цены на их выполнение.Ремонтное хозяйство на

предприятии возглавляет главный механик, подчиняющийся главному инженеру

(техническому директору). Структура ремонтного хозяйства может включать

следующие подразделения: 1) экономический отдел; 2) технический отдел; 3)

организационный отдел; 4) ремонтно-механический цех; 5) склад. Функции отделов

были рассмотрены ранее.Основными направлениями

совершенствования ремонтного хозяйства и повышения эффективности его функционирования

могут быть:в области организации

производства — развитие специализации и кооперирования в выпуске основной

продукции, в организации ремонтного хозяйства;в области планирования

воспроизводства ОПФ — применение научных подходов и методов менеджмента;в области проектирования и

изготовления запасных частей — унификация и стандартизация элементов запасных

частей, применение систем автоматизированного проектирования на основе

классификации и кодирования, сокращение продолжительности проектных работ и

повышение их качества;в области организации

работ — соблюдение принципов рациональной организации производства

(пропорциональности, параллельности и др.), применение сетевых методов и ЭВМ;в области технического

надзора, обслуживания и ремонта ОПФ — развитие предметной и функциональной

специализации работ, повышение технического уровня ремонтно-механического цеха,

усиление мотивации повышения качества труда и др.Организация транспортного

и складского хозяйстваТранспортное и складское

хозяйство предприятия создаются для доставки, складирования и перемещения до

потребителя различных грузов в соответствии с условиями договоров, в

установленные сроки и по оптимальным маршрутам. Основными критериями

функционирования транспортного и складского хозяйства являются качественное и

своевременное предоставление услуг по минимально возможной цене. Рассмотрим

особенности транспортного и складского хозяйства в отдельности, круг

организационных вопросов по их функционированию, направления повышения качества

и эффективности оказываемых услуг.Транспортное хозяйство

является артерией предприятия, связующей материальные потоки. Ритмичность и

качество предоставляемых транспортных услуг определяют стабильность и

эффективность функционирования предприятия в целом. Транспортные операции

являются важной составной частью производственного процесса, причем

транспортные средства нередко используются в целях регулирования его хода и

обеспечения заданного ритма производства (например, при помощи конвейера).

Рациональная организация внутризаводского транспорта, оптимизация грузопотоков

и грузооборота способствуют сокращению длительности производственных циклов

изготовления продукции, ускорению оборачиваемости оборотных средств, снижению

себестоимости продукции, росту производительности труда.На предприятиях используют

различные виды транспортных средств (классификация):по сфере обслуживания —

средства межцехового и внутрицехового транспорта;в зависимости от режима

работы — транспортные средства непрерывного (конвейерные системы и т. д.) и

периодического действия (автомашины, самоходные тележки и др.);по направлениям движения —

транспортные средства для горизонтального, вертикального (лифты, элеваторы и т.

д.) и смешанного перемещения (краны и др.);по уровню автоматизации —

автоматические, механизированные, ручные;по виду перемещаемых

грузов — транспортные средства для перемещения сыпучих, наливных и штучных

грузов.Организация транспортного

хозяйства предприятия включает выполнение следующих работ:стратегическое

планирование обновления транспортных средств;анализ производственной

структуры предприятия, разработка и внедрение мероприятий по ее

совершенствованию (с точки зрения рациональности транспортных схем, обеспечения

прямоточности, пропорциональности, непрерывности и ритмичности производственных

процессов);анализ прогрессивности,

уровня загрузки и эффективности использования транспортных средств во времени и

по производительности;выбор и обоснование

использования транспортных средств;расчет норм и нормативов

расхода (потребности) в материальных ресурсах на ремонтно-эксплуатационные

нужды транспортного хозяйства;составление балансов

грузооборота (по горизонтали указываются отправители грузов, по вертикали — их

получатели);проектирование схем

грузопотоков;оперативно-календарное

планирование транспортных операций;диспетчирование работы

транспорта предприятия;учет, контроль и мотивация

повышения качества и эффективности работы транспортного хозяйства.Основными направлениями

повышения качества и эффективности работы транспортного хозяйства являются:углубление предметной и

функциональной специализации производства, развитие кооперирования;повышение уровня

автоматизации производства и управления;сокращение среднего

возраста транспортных средств и увеличение удельного веса прогрессивных

транспортных средств;совершенствование

нормирования, учета и контроля использования транспортных средств, мотивация

повышения их эффективности;анализ соблюдения

принципов прямоточности, пропорциональности и непрерывности производственных

процессов, разработка и внедрение соответствующих мероприятий.Складское хозяйство

предприятия выполняет функции по хранению, учету и контролю движения

материально-технических ресурсов, поступающих на предприятие, и готовой

продукции. Эти функции складское хозяйство должно выполнять качественно, в

установленные сроки и с минимальными затратами. Эти три показателя и являются

собственно критериями функционирования складского хозяйства. В зависимости от

объема работ склады могут быть общезаводскими и цеховыми. Общезаводские склады,

например машиностроительных заводов, в свою очередь, подразделяются:на материальные (склады

основных и вспомогательных материалов, топлива, лесоматериалов);полуфабрикатов и заготовок

для хранения материалов, прошедших соответствующую обработку в одних цехах и

предназначенных для обработки в других. Это склады черновых заготовок,

выпускаемых заготовительными цехами, склады готовых деталей, выпускаемых

обрабатывающими цехами и идущих в сборку;производственные,

обслуживающие производственный процесс;готовой продукции,

принимающие от цехов готовую продукцию, производящие упаковку и отправку ее

потребителю;отходов и вторичного

сырья;хозяйственные,

предназначенные для хранения тары, спецодежды, хозяйственных материалов,

рабочего инвентаря и т. п.Расположение складов

зависит от характера материальных ценностей и их значения. Так, материальные и

производственные склады необходимо размещать ближе к цехам-потребителям с тем,

чтобы обеспечить наименьший путь прохождения грузов. Склады готовой продукции

размещают ближе к сборочным цехам. По своей конструкции склады бывают открытые,

полуоткрытые, закрытые и специальные. К цеховым производственным складам

применительно к машиностроительному производству относят материальные,

промежуточные, склады готовых деталей, комплектовочные и специальные.Организация складского

хозяйства включает следующие работы:анализ производственной

структуры предприятия на предмет прямоточности, пропорциональности,

непрерывности и ритмичности производственных процессов;определение номенклатуры и

типа складских помещений;разработка схем размещения

новых складских помещений, их проектирование, строительство;разработка

оперативно-календарных планов работы складских помещений;организация учета и

контроля движения материальных потоков через склады;организация выдачи и

доставки грузов потребителям;анализ эффективности

работы складского хозяйства, разработка и внедрение предложений по улучшению

его работы.Направления повышения

эффективности работы складского хозяйства примерно те же, что и для

транспортного хозяйства.1.4 Производственный цикл

и его структураПроизводственный цикл –

календарный период времени между началом и окончанием производственного

процесса изготовления одного или партии изделий.Длительность цикла используется:

для составления

производственной программы предприятия и подразделений;для определения сроков

начала процесса производства по заданным срокам его окончания.

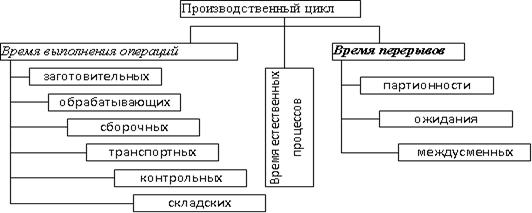

Схема «Структура

производственного цикла»Перерывы партионности –

возникают при обработке деталей партиями из-за их пролеживания при ожидании

обработки всей партии для последующей транспортировки на очередную операцию.Перерывы ожидания –

возникают из-за несовмещенности времени окончания одной и начала другой

операции на одном рабочем месте (в ожидании освобождения этого рабочего места).Перерывы междусменные –

вызываются принятым на предприятии режимом работы.Время выполнения основных

операций обработки изделия или партии составляет технологический цикл, который

состоит их операционных циклов.Операционный цикл – это

продолжительность обработки изделия или партии на данной операции процесса. При

занятии на операции нескольких рабочих операционный цикл можно рассчитать:

,

где n – величина партии

обработки, t – норма времени на обработку 1-го изделия на, Ci – число рабочих

мест на i-той операции.Сочетание во времени

выполнения операционных циклов существенно влияет на производственный цикл и

определяет порядок передачи детали или партии в процессе обработки.1.5 Длительность

производственного циклаДлительность

производственного цикла – это календарный период времени, между запуском в

производство и моментом полного окончания изготовления изделия или партии

изделий. Это один из главных параметров характеризующих производственный

процесс.Партия изделий –

определённое количество одинаковых изделий одновременно запускаемых в производство

с единой затратой подготовительно-заключительного времени.По составу длительность

производственного цикла можно представить схемой:

Рисунок — Длительность

производственного циклаДлительность

производственного цикла простого процесса (изготовления детали):

.

где Ттех – длительность

всех технологических опепраций, ч;Ттр – длительность

транспортных операций, ч;Тест – длительность

естественных процесов, ч;Ткон – длительность

контрольных операций, ч;Тпер – сумарная

длительность перерывов, ч.В машиностроении и

приборостроении транспортные операции зачастую бывают либо малы по сравнению с

другими операциями, либо выполняются паралельно с другими операциями.

Поэтому,при расчётахможно пренебречь.

, [кал. дней]

где

— плановая длительность

производственого цикла простого производственого процесса, кал.дн.

– число смен в сутки;

– продолжительность смены,часы;

– коэффициент перевода рабочих

дней в календарные

;

– число рабочих дней за

рассматриваемый период;

– число календарных дней за

рассматриваемый период;

,

– суммарная продолжительность

соответственно технологических и контрольных операций в рассматриваемом

процессе, определённая на основе норм времени, ч;

– плановый коэффициент выполнения

нормы рабочими;

– число операций технологического

процесса;

– среденее межоперационное время,

ч;

– длительность естественных

процессов, не совпадающих с перерывами, ч.Длительность

технологического цикла зависит не только от технологии производства детали, но

при той же самой технологии длительность технологического цикла зависит от

способа организации производственного процесса.Способ организации

производства наиболее часто определяется видом движения предмета труда в производстве.1.6 Виды движения партии

деталей в производствеВозможны три вида

сочетания операционных циклов (видов движения предметов труда по операциям

производственного процесса):последовательный;

последовательно-параллельный;

параллельный.

Все виды движения

рассмотрим на примере следующего технологического процесса:1). Технологический

процесс трехоперационный.2). Норма времени на 1-ой

операции tшт.кальк1=5 минут; на второй операции – 3 минуты; третьей – 4 минуты.

С (число рабочих мест)=С1=С2=С3=1.3). Величина партии

обработки n=10 штук.4). Транспортная

передаточная партия р=2 штукиПоследовательный вид

движения.Характеризуется тем, что

каждая последующая операция над партией начинается только после её обработки на

предыдущей операции. При этом партия не дробится, а передается в полном объёме.

Где m – число операций

рассматриваемого процесса; tпер. – время затрачиваемое на передачу деталей с

операции на операцию; tест. – время естественных процессов.Характеристика вида

движения:Самая простая организация

производства.Самый максимальный

производственный цикл при минимальной производительности.Самый простой контроль.

Имеет место пролёживание

или ожидание в течение значительного времени, нередко превышающее оперативное.Вывод: В серийных,

крупносерийных и массовых процессах производства неприемлем.Параллельно-последовательный

вид движения (сочетания операций)Он предусматривает такой

порядок передачи изделий или небольших передаточных партий, при котором

достигается наибольшая одновременность обработки изделий на операциях. Причем

вся партия на каждой операции обрабатывается непрерывно.Возможны два случая

организации производственного процесса:Первый случай: Время

предыдущей операции больше, чем время последующей операции в пересчете на одно

рабочее место. В этом случае после обработки последней передаточной партии на

предыдущей операции осуществляется её передача на последующую, где она сразу же

поступает в обработку. После этого от момента окончания этой обработки

достраивается операционный цикл обработки всей партии на последующей операции

(обратное планирование).Второй случай: Время

предыдущей операции в пересчете на одно рабочее место меньше, чем время

последующей операции. В этом случае первую же обработанную передаточную партию

с предыдущей операции сразу же передают на последующую, после чего

достраивается операционный цикл всей партии на последующей операции.

Характеристика:

Значительное сокращение

длительности производственного цикла.Имеет место незначительное

пролеживание деталей.Самый сложный вид

организации и контроля производственного процесса.Имеет место увеличение

количества учетно-плановых единиц, что ведет к повышенной загрузке транспортных

средств.Вывод: Целесообразно

применять при больших партиях и большой трудоемкости, что свойственно

крупносерийному производству.Параллельный вид движения

Характеризуется тем, что

небольшие передаточные партии или даже отдельные изделия передаются с

предыдущей операции на последующую немедленно после её обработки на предыдущей

операции (в зависимости от смежных операционных циклов). Отдельные передаточные

партии имеют независимо от всей партии движение в процессе обработки.Алгоритм построения плана

графика движения предметов труда при параллельном виде.Построить график движения

первой передаточной партии по всем операциям рассматриваемого процесса

(последовательный вид движения).Определить операции

имеющие максимальное время переработки в пересчете на одно рабочее место.

Достроить операционный цикл этой операции без простоев.Построить графики движения

остальных деталей партии по оставшимся операциям рассматриваемого процесса

(будут иметь место гарантированные простои в работе оборудования).Характеристика:

Самый короткий

производственный цикл.Пролеживание изделий

практически полностью отсутствует.Имеет место упрощения

контроля над процессом производства по сравнению параллельно-последовательным

видом.Имеет место простой

оборудования на всех операциях кроме лимитирующей.

В случае если имеет место

ручные операции в рассматриваемом процессе – сложности в организации труда

работающих.1.7 Производственный цикл

сложного процессаДлительность цикла для

сложного производственного процесса может быть определена как максимальная

сумма длительностей простых процессов, последовательно связанных во времени

друг с другом.Рассмотрим это на

следуюшем примере. Пусть имеется изделие М.

Рисунок– Структурная

модель изделияТаблица — Длительность

производственных циклов изготовления деталей

| Деталь |

|

|

|

|

|

|

|

|

|

20 | 15 | 15 | 5 | 2 | 20 | 10 |

Таблица — Длительность

циклов процессов сборки

| Предмет сборки |

|

|

|

|

|

|

5 | 10 | 5 | 15 |

Рисунок — Цикловой график

сложного производственного процесса

1.8 Организация

производственного процесса в пространстве

Организация

производственного процесса в пространстве представляет собой способ сочетания

основных, вспомогательных и обслуживающих процессов на территории организации

по переработке ее «входа» в «выход». Поскольку

«вход» и «выход» организации относятся к ее ближайшему

внешнему окружению, то в соответствии с правилами применения системного подхода

«вход», процесс и «выход» следует рассматривать как

взаимосвязанные компоненты единой системы. Отсюда следует, что параметры прямых

и обратных связей на «входе» определяют параметры функционирования

процессов, а параметры процессов, в свою очередь, определяют параметры

«выхода».

Для обеспечения высокого

качества процесса в системе сначала (на первом этапе) следует проанализировать:

а) силу конкуренции на входе системы; б) обоснованность параметров

«выхода», насколько они отвечают требованиям конкурентоспособности;

в) степень влияния на процесс параметров внешней среды (политической,

экономической, технической) а также инфраструктуры региона; г)

конкурентоспособность поставщиков комплектующих изделий, сырья, материалов, и

др. Затем, на втором этапе анализируются параметры процесса в системе.

Задача сводится к

обеспечению конкурентоспособности всех компонентов системы. Если, например,

организация обладает конкурентоспособной технологией, высококвалифицированными

кадрами, новейшими техническими средствами, а ее поставщики (вход системы) не

могут производить высококачественные комплектующие изделия, то и на выходе

системы товар будет низкого качества. Объясним этот пример на языке цифр:

оценка «входа» — 3, процесса — 5, «выхода» будет 3. Другими

словами, если в качестве заготовки у вас гнилое дерево («вход»),

которое обрабатывается лазерным инструментом (процесс), то на

«выходе» не будет качественной детали. Еще примеры: на

«входе» — 5, процесс — 3, на «выходе» будет 3; на «входе»

— 4, процесс — 5, на «выходе» — 4.

Отсюда следуют два

правила: 1) уровень качества конечного этапа любого процесса определяется

уровнем качества промежуточного этапа, имеющего наихудший показатель качества;

2) отрабатывать процесс следует начиная с входа системы, с первого этапа

(объекта, компонента и т. п.), предварительно проанализировав весь процесс.

Организация

производственных процессов в пространстве реализуется в производственной

структуре (по горизонтали и вертикали), т. е. чтобы представить

производственный процесс в пространстве нужно наложить организационную

структуру на производственную и определить пространственные (территориальные)

связи.

Попытаемся это

проиллюстрировать на простом примере:

В структуре управления

организацией на рисунке «ниже» функциональных директоров указаны

отделы (условно — по три). Рассмотрим структуру отделов. Основными отделами,

подчиненными директору по маркетингу, могут быть информационный центр, отдел

стратегического маркетинга и отдел тактического маркетинга. У коммерческого

директора могут быть в подчинении отдел анализа эффективности, плановый отдел,

финансовый отдел. У технического директора — специальное конструкторское бюро

(СКВ), отдел главного технолога (ОГТ), отдел главного механика (ОГМ). У

директора по производству — отдел автоматизированной системы управления

производством (АСУП), отдел производственно-календарного планирования, отдел

оперативного управления производством.

В структуре основного

производства в составе отдельных видов производств (квадраты) маленькими

кружочками показаны цехи, имеющие в своем составе несколько участков (маленькие

квадраты). Например, подготовительное производство может состоять из

материального склада, где осуществляется хранение и подготовка для передачи

основному производству заготовок из стального проката, а также литейного и

кузнечно-прессового цехов.

Преобразующие производства

могут проектироваться как по предметному принципу, специализируясь на

изготовлении конечного продукта, так и по функциональному принципу. Подробнее

эти вопросы были изложены в теме 3. Заключительное производство может состоять

из сборочного цеха, цеха испытаний, цеха упаковки и сертификации.

Соединения 1, 2 и 3

показывают связи организационной структуры с производственной. Соединения

небольшого диаметра, например, связи отделов с самой нижней линией (выше фразы

«Управление организацией») показывают прямые и обратные связи любого

руководителя высшего уровня (директор по маркетингу и др.) с руководителями

отделов и производственных цехов и участков. Для соблюдения принципа

прямоточности, т. е. сокращения пути прохождения предмета труда в

организационной и производственной структурах, необходимо располагать

подразделения на территории по ходу управленческих и производственных

процессов. Кроме того, подразделения одного функционального и производственного

назначения на территории должны располагаться рядом. Например, сначала должны

друг за другом располагаться отделы директора по маркетингу, затем отделы

коммерческого директора и т. д. На практике, к сожалению, этот принцип не

всегда учитывается.

После анализа соблюдения

принципа прямоточности рассчитывается коэффициент прямоточности важнейших

частичных управленческих и производственных процессов по формуле:

![]() (4.1)

(4.1)

где Дiопт, — оптимальная

длина прохождения предмета труда по i-му процессу;

Дiф — фактическая

(проектная) длина прохождения предмета труда по i-му процессу. Основными

факторами оптимизации прямоточности процессов являются:

расположение подразделений

организационной и производственной структур по ходу соответствующих процессов;

концентрация процессов под

одной «крышей»;

сокращение расстояния

между компонентами процессов;

системный анализ и

оптимизация коэффициента прямоточности единичных управленческих и

производственных процессов;

автоматизация процессов;

обеспечение

пропорциональности частичных процессов;

анализ рационализации

структур и процессов.

Производственная структура

предприятия.

Объединение рабочих мест

по признаку сходства работ в участке, цехе и производстве – организационная

структура предприятия.

Основное производство

выпускает товарную продукцию. Оно может делиться на отдельные производства по

стадиям производственного процесса.

Вспомогательное

производство обеспечивает основное производство. Его продукция не является

товарной и потребляется в основном производстве

1.10 Типы производства и

их технико-экономическая характеристика

Предприятия различаются по

уровню специализации и концентрации производства изделий и техпроцессов:

Массовое –

узкоспециализированное для выпуска одного или узкой номенклатуры изделий

сходных конструктивно и технологически, это позволяет специализировать рабочее

место технологически для выполнения только одной операции. Для массового

производства характерно:

применение

спецоборудования и оснастки;

использование высокоточных

заготовок;

низкая квалификация

работников.

Серийное – выпускает

изделия достаточно широкой номенклатуры с периодической повторяемостью. В

зависимости от номенклатуры и повторяемости различают три разновидности:

крупносерийное: от 2 до 5

регулярно повторяющихся операций на одном рабочем месте;

среднесерийное: от 6 до 20

регулярно повторяющихся операций на одном рабочем месте;

мелкосерийное: более 20

операций с нерегулярной повторяемостью

Единичное – широкая

номенклатура с высокой степенью повторяемости (15-30% ежегодно). Операции на

рабочем месте могут выполняться только один раз или с небольшим количеством

повторений. Особая разновидность:

опытно-экспериментальное:

создается на предприятиях с большим объёмом опытно-конструкторских работ. Его

особенность – подготовка производства может быть неполностью завершена к

моменту запуска изделия в производство. Здесь возможны переделки и повторные

запуски в результате внесения изменений после опытного производства изделий.

Тема 2. Поточные методы

организации производства

2.1 Характеристика

поточного производства и классификация поточных линий

Сущность поточного

производства можно охарактеризовать следующей системой признаков:

1. Высокий уровень

специализации, который характеризуется тем, что за поточной линией закреплено

изготовление изделий одного наименования или нескольких технологически

однородных, а за каждым рабочим местом изготовление одной или нескольких

технологически однородных операций.

2. Высокая степень

прямоточности, которая означает, что все рабочие места располагаются строго по

ходу технологического процесса и с минимально возможными расстояниями между

смежными рабочими местами.

3. Высокая степень

непрерывности, которая характеризуется практически непрерывной обработкой

предметов труда по всем операциям и полной непрерывностью в работе оборудования

и рабочих.

4. Высокая степень

ритмичности, которая характеризуется тем, что весь технологический участок и

каждая операция работают в едином ритме.

5.Высокая степень

параллельности организации производственного процесса, который заключается в

том , что одновременно на всех операциях технологического процесса обработка

партии изделий происходит одновременно.

6.Большинство операций