ВВЕДЕНИЕ

Целью данной курсовой работы является

расчет основных технико-экономических показателей проектного решения, в том

числе обоснование его экономической эффективности.В понятие «экономическое

обоснование» включается не только расчет показателей, характеризующих сам

уровень эффективности, но и рассмотрение вопросов, отражающих внешние связи

данного объекта на стороне потребления, и на стороне сбыта.Рассмотрение связей на

стороне сбыта означает решение вопросов: нужна ли предлагаемая продукция; если

нужна, то кому, в каком количестве и качестве; потребность в транспортных

средствах; условия хранения и транспортировки продукции и т.п. Рассмотрение

связей на стороне потребления означает решение вопросов: наличие оборудования и

материалов по созданию объекта, наличие мощности строительно-монтажной организации,

район строительства объекта и др.В основном встречаются

следующие группы проектов:1. Проекты организации новых установок,

цехов, производств.2. Проекты новых мощностей по известной

технологии.3. Проекты реконструкции установок и

отдельных машин и аппаратов, входящих в их состав.4. Экспериментально – исследовательские

проекты.Проекты реконструкции действующих производств

содержат обоснование необходимости совершенствования технологического метода

производства или аппаратурного оформления процесса, перспективы развития и

использования в промышленности предлагаемого технологического метода

производства, целесообразность данного или иного аппаратурного оформления. В

расчетах по обоснованию технико-экономической эффективности предлагаемых мероприятий

используются показатели работы действующего производства, данные

научно-исследовательских и проектных институтов.Важной задачей в деле

развития нефтеперерабатывающей и нефтехимической промышленности является

осуществление практических мер по совершенствованию структуры производства,

повышению технического уровня выпускаемой продукции и повышения эффективности

производства.Одним из основных

направлений на снижение себестоимости продукции является модернизация,

реконструкция, автоматизация существующих производств.Реконструкция действующих производств позволяет

увеличить объем производства выпускаемой продукции, улучшать ее качество,

полнее использовать имеющиеся основные производственные фонды, улучшать условия

труда.1. Расчет

производственной программы установкиПроизводственная

программа устанавливает объем выпуска готовой продукции, соответствующей по

качеству требованиям стандарта.Производственная

программа основывается на величине производственной мощности, которая

измеряется максимально возможным годовым выпуском продукции в определённом

ассортименте при наиболее полном использовании оборудования. Мощность

производства рассчитываем по ведущему технологическому оборудованию, которое

составляет техническую основу производственного процесса и определяет

количество готовой продукции.Производственная

программа по выпуску продукции устанавливается в процентах к величине

рассчитанной мощности. Исходными данными для определения мощности производства

служат технические нормы производительности (выработка продукции или

переработка сырья в единицу времени) и эффективный фонд времени работы ведущих

агрегатов в течение года.В расчете принимаются

прогрессивные технические нормы производительности оборудования, которые

определяются на основе обобщения передового опыта работы аналогичного

производства, передовой технологии, обеспечивающей высокое качество продукции.Производительность

оборудования определяется по паспорту, расчетным путём или по данным

лабораторной, опытной установки при обработке технологического процесса или его

части. Количество основного технологического оборудования для обеспечения

проектной мощности объекта принимается на основе расчетов.При реконструкции

сушильного отделения объем производства увеличивается за счет увеличения суточной

производительности установки по сырью в 2,8 раза.Для определения

эффективного фонда времени работы основного технологического оборудования

составляем годовой график работы оборудования [1].Расчет эффективного фонда

рабочего времени сводим в таблицу 1.Таблица 1 — Расчёт

эффективного фонда рабочего времени основного технологического оборудования.

Фонд времени

Продолжительность, сут

Календарный фонд времени, Тк

365

Регламентируемые простои

оборудования:-на капитальный ремонт

-на текущий ремонт

-по технологическим причинам

-о другим причинам

Итого простоев, Тпр

8

2

10

Эффективный фонд времени, Тэф=Тк-Тпр

355

Максимально возможное

время работы оборудования за год (эффективный фонд времени) определяется путем

вычитания из календарного фонда общей продолжительности регламентируемых

простоев оборудования. Продолжительность простоев по технологическим и другим

причинам определяется по технологическому регламенту ведения процесса

производства целевой продукции.Тэфф.= 365 –

10 = 355 днейПроизводственная мощность

объекта рассчитывается следующим образом:Q0= П*Е*Тэф

где П — максимальная

часовая производительность единицы оборудования, сут.;Е — количество единиц

однотипного оборудования, шт.;Тэф —

эффективный фонд рабочего времени, сут.Q0 = 62,4*1*355 = 22152 т/час

Учитывая увеличение

среднесуточной производительности установки по получению триполифосфата натрия

в 2,8 раза, рассчитаем производственную мощность объекта после реконструкции:Q1 = Q0 * 2,8

Q1 = 22152*2,8 = 62025,6 т/час

Коэффициент экстенсивной

загрузки оборудования рассчитывается следующим образом:Кр = Тэф /

ТкКр = 355 / 365

= 0,972. Расчет капитальных

вложенийВ проектах по реконструкции и по организации новых мощностей

по известной технологии предусматривается, как правило, использование зданий и

сооружений, находящихся в эксплуатации на действующем производстве. В нашем

случае капитальные вложения на возведение зданий и сооружений не рассчитываем,

а принимаем в сумме фактической сметной стоимости зданий и сооружений

действующего производства.2.1 Расчет стоимости оборудования до реконструкции

Рассчитаем общую сметную стоимость оборудования и сумму

амортизации до реконструкции в руб.Общая сметная стоимость оборудования рассчитывается как

произведение единицы стоимости оборудования на его количество.Сумма амортизации рассчитывается как произведение общей

сметной стоимости оборудования до реконструкции, на норму его амортизации.Расчеты стоимости

оборудования до реконструкции сводим в таблицу 2.Таблица 2. Расчёт

стоимости оборудования до реконструкции

Наименование

оборудования

Сметная

стоимость единицы, руб.

Количество, шт

Общая

сметная стоимость, руб.

Амортизация

Норма, %

Сумма, руб.

1

2

3

4

5

6

1 Реактор

4828693

3

14486079

7,7

1115428,08

2

Вакуум-фильтр

1795800

3

5387400

7,7

414829,8

3 Сушильный

барабан

3885174

1

3885174

6,5

252536,31

4 Печь

прокалочная

4455790

1

4455790

6,5

28926,35

5

Холодильник барабанный

12987775

1

12987775

6

779266,5

6 Емкость (25 м3)

91126

2

182252

7,7

14033,4

7 Емкость (0,5 м3)

168470

2

336940

7,7

25944,38

8 Емкость (30 м3)

133650

1

133650

7,7

10291,05

9 Емкость (50 м3)

191134

2

382268

7,7

29434,64

10 Сборник (10 м3)

149765

1

149765

6,7

10034,26

11 Сборник (47 м3)

1985507

1

1985507

6,7

133028,97

12 Сборник (35 м3)

396991

1

396991

6,7

26598,4

13 Труба

Вентури

628715

3

1886145

5

94307,25

14

Циклон-промыватель

33385

3

100155

6,5

6510,08

15 Циклон

батарейный

28845

1

28845

6,5

1874,93

16 Дробилка

молотковая

375844

1

375844

8

30067,52

17 Дробилка

валковая

1648867

2

3297734

8

263818,72

18 Элеватор

487811

2

975622

7,7

75122,89

19 Насос

Х50К — 55

345210

3

1035630

12,5

129453,75

20 Насос

Х80К — 55

383100

3

1149300

12,5

143662,5

21 Насос

2Х — 9Т — 1-41

392140

2

784280

12,5

98035

22 Насос

АР — 100

58220

3

174660

12,5

21832,5

23 Насос

3Х — 6К

345100

2

690200

12,5

86275

24 Насос

Х45-31-ГОУ

118200

1

118200

12,5

14775

1

2

3

4

5

6

25

Вакуум-насос

158760

1

158760

8

12700,8

26 Насос

«Уралец»

198100

2

396200

12,5

49525

27 Шнек

285417

2

570834

10

57083,4

28 Конвейер

скребковый

1287167

2

2574334

7,7

198223,72

29

Вентилятор дымосос

152100

3

456300

6

27378

30 Бункер (3 м3)

49874

1

49874

12,5

6234,25

31 Бункер (0,5 м3)

162485

2

324970

12,5

40621,25

32 Питатель

158550

1

158550

10

15855

33 Колонка

магнитная

488700

4

1954800

7,7

150519,6

34 Виброхот

67880

2

135760

7,7

10453,52

35

Конденсатор

11838

1

11838

6

710,28

36

Фильтр-пресс

928400

2

1856800

5,5

102124

37

Гидрозатвор

38651

1

38651

7,7

2976,13

38

Репульпатор

723100

1

723100

8

57848

39

Теплообменник

9988628

1

9988628

5

499431,4

40 Дозатор

щелевой

198580

3

595740

7,7

45871,98

Итого по

учтённому оборудованию

74

75381345

7,09

5344343,59

Неучтённое

оборудование

7538134,5

7,09

534453,74

Всего

оборудований

82919479,5

7,09

5878991,09

Расчитаем среднюю норму

амортизации по учётному оборудованию:НАср =

(5344343,59/75381345)*100% = 7,092.2. Расчет затрат на

реконструкциюКапитальные вложения в

оборудование рассчитываем как сумму затрат на технологическое оборудование, КИП

и средства автоматизации, технологические внутри- и межцеховые трубопроводы,

электрооборудование и производственный инвентарь.Дополнительные

капитальные вложения рассчитываются по следующей формуле:Кдоп = Кдем

+ Кн + Кубгде Кдем —

затраты на демонтаж старого оборудования;Кн — сметная

стоимость нового оборудования;Куб — убытки

от недоамортизации демонтируемого оборудования.При расчёте Кдем

учитывается величина, равная 20% от сметной стоимости оборудования:Кдем =

(5191662 + 3*4570300)*0,2 = 3780512,4 руб.При расчёте Кн

учитывается величина, равная отпускной цене завода-изготовителя, затраты на

транспортировку, которые составляют 3% от этой цены, складские — 2% и на монтаж

— 20% :Кн = (5191662

+ 3*4570300)*0,05 + (5191662 + 3*4570300)*0,03 + (5191662 + 3*4570300)*0,2 =

5292717,3 руб.Куб = Ксмет

— Ксмет*НА*Тфакт /100где Ксмет —

сметная стоимость демонтируемого оборудования;НА — норма

амортизации демонтируемого оборудования, % ;Тф —

фактический срок службы демонтируемого оборудования.Куб = 18371253

— (18371253*(6,5+7,7)/2*11)/100 = 4023304,4 руб.или Куб реактора =

14486079-(14486079*7,7*11)100=2216370,087руб(3реакт)Куб

суш.бар.=3885174-(3885174*6,5*11)/100=1107274,59рубКуб

общ=3323644,677рубКдоп =

3780512,4 + 5292717,3 + 4023304,4 =13096534 руб.Сметная стоимость

оборудования после реконструкции вычисляется по следующей формуле:К1 = К0

— Ксмет + К допгде К0 — общая

сметная стоимость всего оборудования до реконструкцииК1 =

82919479,5 — 18371253 + 13096534 = 77644760,5 руб.Составим таблицу

капитальных вложений в ОПФ:Таблица 3. Капитальные

вложения в ОПФ.

Наименование ОПФ

Сметная стоимость, руб.

Норма амортизации, %

Сумма амортизации, руб.

До реконструкции

После реконструкции

До реконструкции

После реконструкции

1 Здания

187972240

187972240

2,5

4699306

4699306

2 Сооружения

35762440

35762440

10

3576244

3576244

3 Машины и оборудование

82919479,5

77644760,5

7,09

5878991,09

5738328,03

4 Передаточные

устройства

16583895,9

16583895,9

17

2819262,3

2819262,3

5 Средства КИП и А

12437921,9

12437921,9

16

1990067,51

1990067,51

6 Прочие ОФ

4145973,98

4145973,98

Итого

339821951,28

334547232,28

Состав капитальных

вложений в производство кроме вложений в ОПФ включает сумму нормируемых

оборотных средств, которые содержат следующие элементы:1)

нормируемые

средства по сырью и материалу;2)

нормируемые

средства по топливу и энергии;3)

нормируемые

средства по запчастям малоценным и быстроизнашивающимся предметам,

инструментам, инвентарю;4) нормируемые средства

по готовой продукции.Для расчёта первых двух

элементов необходимо составить таблицу, в которой рассчитывается расходный

контингент по сырью, материалу, топливу, энергии.Таблица 4. Расчёт

расходного контингента по сырью, материалу, топливу, энергии до реконструкции

Наименование затрат

Нормы расхода

Цена за единицу ресурса, руб.

Количество, шт.

Сумма, руб.

1

2

3

4

5

1 Сырьё и основные

материалы

— ЭФК, т

1,4980

8168,8

33183,7

271070975,9

— селитра аммиачная, т

0,0020

1146,8

44,3

50807,83

— бельтинг, м

3,4

83,5

75316,8

6288952,8

Итого

4,9

9399,1

108544,8

277410736,5

2 Полуфабрикаты

— сода кальцинированная,

т

0,9820

1630,75

21753,26

35474135,27

Итого

0,9820

1630,75

21753,26

35474135,27

3 Топливо и энергоресурсы

— электроэнергия, кВт*ч

0,26

1125,32

5759,52

6481303,05

— вода оборотная, тыс.м3

0,04

713,2

886,08

631952,26

— вода химически очищенная, тыс.м3

0,0006

1357,17

13,29

18038,15

— Газ, тыс.м3

0,2640

1317,4

347,79

458183,82

— пар, Гкал

5,8

324,67

128481,6

41714121,07

— воздух сжатый, тыс.м3

4,0

371,59

88608

32925846,72

Итого

10,37

5209,35

224096,28

82229445,05

Таблица 5. Расчёт

расходного контингента по сырью, материалу, топливу, энергии после

реконструкции

Наименование

затрат

Нормы

расхода

Цена за единицу

ресурса, руб.

Количество,

шт.

Сумма, руб.

1

2

3

4

5

1 Сырьё и

основные материалы

— ЭФК, т

1,4980

8168,8

33183,7

271070975,9

— селитра

аммиачная, т

0,0020

1146,8

44,3

50807,83

— бельтинг,

м

3,4

83,5

75316,8

6288952,8

Итого

4,9

9399,1

108544,8

277410736,5

2 Полуфабрикаты

— сода

кальцинированная, т

0,9820

1630,75

21753,26

35474135,27

Итого

0,9820

1630,75

21753,26

35474135,27

3 Топливо и энергоресурсы

—

электроэнергия, кВт*ч

0,35

1125,32

21708,96

24429526,87

— вода оборотная, тыс.м3

0,0055

713,2

341,14

243301,05

— вода химически

очищенная, тыс.м3

0,00086

1357,17

53,34

72391,45

— Газ, тыс.м3

0,34

1317,4

21212,76

27945690,02

— пар, Гкал

7,2

324,67

446584,32

144992531,17

— воздух сжатый, тыс.м3

4,7

371,59

291520,32

108326035,71

Итого

12,6

5209,35

781420,84

306009476,27

2.3. Расчет

нормируемых оборотных средствэкономический оборотные

средства заработная платаПри расчете капитальных вложений в цех следует учесть также

затраты на прирост оборотных средств, связанный с вводом этого объекта в

эксплуатацию.До реконструкции:

Расчет нормируемых оборотных средств по сырью и материалам

(Нсм, руб.), проводим по формуле:

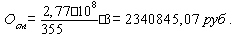

(4)

где

— расходный

контингент по сырью, руб.;Тэф – эффективный фонд рабочего времени, руб.;

Нз – количество дней.

Расчет нормируемых оборотных средств по энергоресурсам (Нэ,

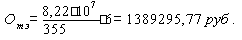

руб.), проводим по формуле:

(5)

где

— расходный

контингент по энергоресурсам, руб.;Тэф – эффективный фонд рабочего времени, руб.;

Нз – количество дней.

Норматив по запасным частям (Озч, руб.),

рассчитываем в размере 2% от общей сметной стоимости оборудования.Озч = 0,02·82919479,5= 1658389,59 руб.

Норматив по годовой продукции (Огп, руб.),

определяем по формуле:

(6)

где Qгод – годовой выпуск продукции, т/г;

Цопт – оптовая цена, руб.;

Стоимость нормируемых

оборотных средств (О, руб.), определяем по формуле:О = Осм + Отэ + Озч + Огп

(7)где Осм – нормируемые оборотные средства по сырью

и материалам, руб.;Оэ – нормируемые оборотные средства по

энергоресурсам, руб.;Озч – норматив по запасным частям, руб.;

Огп – норматив по годовой продукции, руб.

О = 2340845,07 + 1389295,77 + 1658389,59 + 531591840 =

536980370,43 руб.После реконструкции:

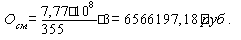

Нормируемые оборотные средства по сырью и материалам (Осм,

руб.)

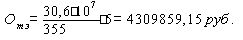

Нормируемые оборотные средства по энергоресурсам (Отэ,

руб.)

Норматив по запасным частям (Озч, руб.)

Соб2 = Соб1 + Зрек

где Соб2 – общая сметная стоимость оборудования

после реконструкции, руб.;Соб1 — общая сметная стоимость оборудования до

реконструкции, руб.;Зрек – затраты на реконструкцию, руб.

Озч = 0,02· 80935515,3= 1618710,31 руб.

Норматив по годовой продукции (Огп, руб.),

Стоимость нормируемых оборотных средств (О руб.)

О = 6566197,18 + 4309859,15 + 1618710,31 + 446537145,6 =

459031912,24 руб.Амортизация (в руб) после реконструкции равна сумме

амортизации до реконструкции и 10% от затрат на реконструкцию.А = 28046235,83 + 43517806,14 · 0,1 = 32398016,44 руб.

Таблица 5.Свод

капитальных вложений на создание производства смс

Наименование затрат

Сумма, руб

До реконструкции

После реконструкции

Вложено в ОПФ

339821951,28

334547232,28

Нормируемые оборотные средства

536980370,43

459031912,24

Всего

876802321,71

793579144,52

3. Расчет показателей

по труду и заработной плате

В данном разделе приводится обоснование потребности в

рабочей силе для проектируемого объекта и расчет годового фонда заработной

платы производственного персонала. Для этого мы должны установить режим

сменности работы цеха, составить график обслуживания, изучить и составить

перечень видов работ по обслуживанию оборудования с затратами времени по каждой

из них.

Определив численность рабочих в смену и зная число

смен в сутки, можно рассчитать явочную и списочную численность рабочих.

Явочная численность –

это количество рабочих, необходимых для замещения всех рабочих мест при

действующем режиме сменности. Списочная численность включает в себя явочную, а

также резерв для замены рабочих, находящихся в очередных отпусках, выходных,

отсутствующих по причине временной нетрудоспособности, выполняющих

государственные и общественные обязанности с отрывом от производства.

Для определения

списочной численности рабочих на базе явочной численности составляем баланс

рабочего времени одного рабочего (данные сводим в таблицу 5). Данный баланс

составляется для расчёта эффективного фонда рабочего времени персонала. Вначале

определяем номинальный фонд времени как разность между календарным фондом и

количеством нерабочих дней в году. Затем рассчитываем эффективный фонд времени,

вычитая из номинального фонда общее количество невыходов на работу в течение

года.

На основе баланса рабочего времени персонала определяем

списочную численность (Чс) рабочих в непрерывном производстве по

формуле:

Чс = Чя· ![]() (8)

(8)

где Чя – явочная

численность рабочих;

Тк –

календарный фонд времени, дни;

Тэф –

эффективный фонд времени, дни.

Режим работы производства

трёхсменный, восьми часовой рабочий день.

Фонд времени |

Продолжительность, дни. |

|

|

Сменный персонал |

Дневной персонал |

|

|

Календарный Нерабочие дни: а) выходные, Твых б) праздничные, Тпр Итого Номинальный фонд Тн = Тк Невыходы на работу, Тнев: а) отпуск основной и б) по болезни в) выполнение государственных и обязанностей г) отпуск учащимся вечерней и д) прочие невыходы Итого невыходов на работу: Эффективный фонд рабочего времени, Тэф = Тн — Тнев |

365 73 — 73 292 24 2,6 1,3 1,1 1 30 262 |

365 104 16 120 245 24 2,6 1,3 1,1 1 30 215 |

Рассчитаем списочную

численность рабочего на примере основных рабочих

Чс = 35 · ![]() = 40 человек

= 40 человек

Расчет всех видов

численности рабочих сводим в таблицу 6.

Таблица 6 – Расчёт

численности рабочих производства

Наименование

специальности |

Тарифный разряд |

Явочная числен. в смену |

Число смен в сутки |

Явочная числен. в сутки |

Списочная численность |

|

| 1 | 2 | 3 | 4 | 5 | 6 | |

Основные рабочие |

||||||

|

Аппаратчик осаждения Аппаратчик сушки Аппаратчик нейтрализации Аппаратчик фильтрации Укладчик-упаковщик |

6 5 4 4 3 |

1 2 2 1 1 |

3 3 3 3 3 |

3 6 6 3 3 |

6 11 11 6 6 |

|

Вспомогательные рабочие |

||||||

|

Слесарь- ремонтник Слесарь- ремонтник Электрогазосварщик Электромонтёр Электромонтёр |

6 5 5 6 5 |

1 2 1 1 2 |

3 1 1 3 1 |

3 2 1 3 2 |

5 10 5 5 10 |

|

Дневная смена

|

Начальник цеха Зам.начальника цеха Механик Начальник отделения Энергетик Мастер смены Табельщик |

1 1 1 3 1 1 1 |

1 1 1 1 1 3 1 |

1 1 1 3 1 3 1 |

1 1 1 3 1 3 1 |

3.1 Расчет годового

фонда заработной платы рабочих

Расчет фонда заработной

платы ведется по каждой категории работающих и в целом по установке, цеху или

производству.

Исходными данными для

расчета фонда заработной платы являются: численность работников; эффективный

фонд рабочего времени одного рабочего; принятые формы и системы оплаты труда;

тарифные ставки рабочих, должностные оклады ИТР, служащих и МОП.

Фонд заработной платы

представляет сумму всех денежных средств, предназначенных для оплаты труда

работников производственного подразделения предприятия. Он включает в себя

оплату за выработанную продукцию и отработанное время, а также различные

доплаты, предусмотренные трудовым законодательством.

Фонд заработной платы

делится на основную и дополнительную зарплату.

В состав основной

заработной платы входят все виды оплаты за отработанное время, в том числе:

а) заработная плата,

начисленная по сдельным расценкам и тарифным ставкам;

б) премии рабочим за

выполнение планового задания;

в) доплата за работу в

ночное время;

г) доплата за работу в

вечернее время;

д) доплата за работу в

праздничные дни;

е) доплата за вредность.

Дополнительная зарплата

включает в себя выплаты за неотработанное время, предусмотренное законом. В ее

состав входят:

а) оплата очередных и

дополнительных отпусков;

б) оплата ученического

отпуска;

в) оплата за время

выполнения государственных обязанностей с отрывом от производства.

Методика расчета фонда

заработной платы следующая:

Основной фонд заработной

платы рабочих рассчитывается по следующей формуле:

ОФЗП = От

+ Опр + Дн + Дв + Дпр + Двр

(9)

где От –

оплата по тарифу, руб.;

Опр –

премиальная оплата, руб.;

Двр – доплата

за вредность, руб.

Дн — доплата

за работу в ночное время, руб.

Дв — доплата

за работу в вечернее время, руб.

Дпр — доплата

за работу в праздники, руб.

Заработная плата,

начисленная по сдельным расценкам и тарифным ставкам (оплата по тарифу),

рассчитывается по формуле:

От = Чт

· Тэф · Чсп · Тсм (10)

где От –

оплата по тарифу, руб.;

Чт – часовая

тарифная ставка, руб.;

Тэф –

эффективный фонд рабочего времени, дни;

Чсп –

списочная численность работников, чел.;

Тсм –

продолжительность смены, час.

Премия рабочим за

выполнение планового задания, рассчитывается по формуле:

Опр= От

· % пр. (11)

где Опр –

премиальная оплата, руб.;

% пр – процент премии.

Доплата за работу в

ночное время рассчитывается по формуле:

Дн = ![]() (12)

(12)

где Дн —

доплата за работу в ночное время, руб

3 – количество смен;

0,4 – коэффициент доплаты

за работу в ночное время.

Доплата за работу в

вечернее время рассчитывается по формуле:

Дв = ![]() (13)

(13)

где Дв —

доплата за работу в вечернее время, руб.

0,2 – коэффициент

доплаты за работу в вечернее время.

Доплата за работу в

праздничные дни рассчитывается по формуле:

Дпр= Чт

· Тсм · Тпр· Чя · 1 (14)

где Дпр —

доплата за работу в праздничные дни, руб.;

Тпр –

количество праздничных дней в году;

1 – коэффициент доплаты

за работу в праздничные дни.

Доплата за вредность

рассчитывается по формуле.

Двр= От

· % вр. (15)

где % вр – процент

вредности.

Дополнительный фонд

заработной платы рабочих рассчитывается по следующей формуле:

ДФЗП = Оот

+ Оуо + Ого (16)

где Оот –

оплата отпускных, руб.;

Оуо – оплата

дней ученического отпуска;

Ого – оплата

государственных обязанностей.

Оплата очередных и дополнительных

отпусков рассчитывается по формуле:

Оот = ![]() (17)

(17)

где Тотп –

количество дней отпуска.

Оплата ученического

отпуска определяется по формуле:

Оуо = ![]() (18)

(18)

где Туо–

количество дней ученического отпуска.

Оплата за время

выполнения государственных обязанностей с отрывом от производства:

Ого = ![]() (19)

(19)

где Тго–

количество дней на выполнение государственных обязанностей.

Годовой фонд заработной

платы рабочего, с учетом районного коэффициента вычисляется по формуле:

ГФЗП = (ОФЗП

+ ДФЗП) · 1,15

Расчёт годового фонда

заработной платы рассмотрим на примере посменно работающего рабочего –

аппаратчика осушки, V разряда со

списочной численностью Чсп = 5 человек и часовой тарифной ставкой Чт

= 10 руб. График работы трехсменный, 8 часовой рабочий день.