МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫДОНБАССКИЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТФАКУЛЬТЕТ ЭКОНОМИКИ И

ФИНАНСОВКАФЕДРА ЭКОНОМИКИ И

УПРАВЛЕНИЯКУРСОВАЯ РАБОТА

по дисциплине

«ПОТЕНЦИАЛ И РАЗВИТИЕ

ПРЕДПРИЯТИЯ»Выполнила:

ст. гр. ЭПП — 07-1з

Ковенко О. В.

Проверила:

Белозерцева Л.Г.

Алчевск, 2008

СОСТАВ

КУРСОВОЙ РАБОТЫВведение

1.

Общая

характеристика предприятия2.

Определение

локальных потенциалов и общего потенциала предприятия3.

Стратегический

бизнес-план предприятия4.

Определение

стратегического потенциала предприятияВыводы

Рекомендации

Перечень

ссылокПриложения

ВВЕДЕНИЕ

В условиях относительно

стабильной внешней среды в управлении применялась система долгосрочного

планирования, которая раньше успешно практиковалась с помощью жестко

регламентированной системы управления с высоким уровнем централизации и

бюрократической организационной структуры. Однако с усилением динамичности и

неопределенности внешней среды систему долгосрочных планов вытеснило

стратегическое планирование и управление, основой которых является

сбалансированность внутренних возможностей предприятия и возможностей,

предоставляемых внешней средой хозяйствования, для достижения запланированных

задач и с целью выживания в условиях усиления конкуренции в настоящий момент

времени и в перспективе.Именно поэтому в

условиях рынка, характеризующегося нестабильностью макро- и микроэкономических

факторов, одним из первоочередных заданий предприятия становиться формирование

и оценивание текущих и перспективных возможностей предприятия или, другими

словами, потенциала предприятия.I

ОБЩАЯ ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ. ДИАГНОСТИКА ПРОИЗВОДСТВЕННО-ХОЗЯЙСТВЕННОЙ И

ФИНАНСОВОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯОткрытое акционерное

общество «Алчевский металлургический комбинат» создано Приказом Министерства

промышленности Украины от 10.03.1994г. № 58 во исполнение Указа Президента

Украины от 15.05.1993г. № 210 «О корпоратизации предприятий» путем преобразования

Алчевского государственного металлургического комбината.Уставной фонд ОАО «АМК»

составлял 354 млрд. 980 млн. 430 тыс. крб, количество акций – 3 380 766 шт.

номиналом 105 тыс. крб.В соответствии с

приказом Фонда государственного имущества Украины от 06.02.1998г. № 207 «Об

увеличении уставного фонда ОАО «АМК» уставной фонд комбината составил 77 525 480,3

грн., в связи с чем Государственная комиссия по ценным бумагам и фондовому

рынку выдала Свидетельство о выпуске 775 254 830 акций номинальной стоимостью

10 копеек. 29.01.1999г. Фонд государственного имущества Приказом № 181 утвердил

план размещения акций ОАО «АМК».Акционеры приобрели

свои пакеты акций :— путем льготной

подписки среди работников и пенсионеров комбината, что составило 9,9% Уставного

фонда;— торгов на Украинской

межбанковской валютной бирже, что составило 5% Уставного фонда;— 48 сертификатного

аукциона за приватизационные имущественные сертификаты среди жителей Украины,

что составило 10% Уставного фонда.Последующие продажи

акций комбината осуществлялись на Донецкой фондовой бирже, по результатам

которых:— по состоянию на

01.01.2003г. Корпорацию «ИСД» владела 16,12 % от Уставного фонда;— по состоянию на

01.01.2004г. Корпорацию «ИСД» владела 24,75 % от Уставного фонда;— по состоянию на

01.01.2005г. Корпорацию «ИСД» владела 89,49 % от Уставного фонда.Данных о цене

приобретения пакетов акций существующими акционерами – юридическими лицами

комбинат не имеет. Данными о собственнике контрольного пакета ОАО «АМК», его

создании, источников первоначального капитала его владельцев, его деятельности

в настоящее время, включая какие-либо компании под его контролем комбинат не

располагает.История ОАО АМК

На северо-востоке

Донбасса, возле железнодорожной станции Юрьевка и села Васильевка в 90-х годах

девятнадцатого столетия началось строительство металлургического завода

Алчевским Алексеем Кирилловичем, основателем завода, промышленником и банкиром,

а 26 мая 1896 года была задута первая доменная печь.До Великой Октябрьской

революции Алчевский завод был крупным по тем временам предприятием о 6 домнами

объемом от 250 до 380 м³, 7 мартеновскими печами с садкой до 40т,

прокатным цехом. Характерно, что в 1898г. на заводе были установлены прокатные

станы, работающие прежде в Бельгии, которая не была заинтересована в том, чтобы

у нас внедрялись новые агрегаты, и сбывала сюда устаревшее оборудование.На всех агрегатах

старого Алчевского заводе преобладал тяжелый ручной труд. Например, на

нагревательных печах стана «800» трехтонные слитки раскантовывались и

выталкивались рабочими с помощью обыкновенных ломов.В 1913 году заводом был

достигнут самый высокий в тех условиях уровень производства: выплавлено 217

тыс. тонн чугуна и 251 тысяча тонн стали, произведено 210 тысяч тонн сортового

и мелкого проката.За годы первой мировой

и гражданской войн выпуск металла на заводе сильно сократился. В 1923 — 1925

гг. завод находился на консервации. Лишь в феврале 1925г. сила восстановлена

доменная печь №2, а позже постепенно стали возвращаться в строй и остальные

агрегаты.В годы первой пятилетки

началась реконструкция завода. За несколько лет были сооружены две новые

механизированные доменные печи объемом по 930 м³ (впоследствии объем печи

№2 был увеличен), газоочистка и другие объекты, рядом был построен коксохимический

завод.Производство металла

непрерывно росло. В то же время успешно решалась проблема создания

высококачественных сталей и более экономичных профилей проката. В частности

было освоено и увеличивалось производство холоднотянутой калиброванной стали. К

началу Великой Отечественной войны выпуск специальных и качественных марок

сталей на заводе составлял уже почти 85% общего производства металла.Война помешала

дальнейшему развитию предприятия. За время оккупации нашего города фашистскими

захватчиками завод был сильно разрушен. Вернувшись из эвакуации, металлурги

застали здесь груды кирпича, камня, исковерканного металла.Испытывая большой

недостаток в материалах, оборудовании, кадрах, группа энтузиастов, среди

которых было немало стариков и женщин, о первого дня освобождения города

Советской Армией (2 сентября 1943 г.) горячо принялась за возвращение родного

завода к жизни. Уже к середине 1944 года была введена в эксплуатацию

мартеновская, а в ноябре — доменная печь. В том же году удалось частично

восстановить энергетическое хозяйство, смонтировать турбогенератор и

турбовоздуходувку, приступить к восстановительным и ремонтным работам по

подсобным цехам.В период восстановления

была начата подготовка к коренной реконструкции завода на базе новейших

достижений науки и техники.Старый, построенный в

конце XIХ века мартеновский цех был снесен. Вместо него по проекту Гипростали

сооружен цех, где почти все процессы механизированы и автоматизированы.В марте 1952г. на

заводе дали сталь две первые в тогдашнем СССР мощные мартеновские печи. Через

несколько месяцев вступил в строй стан «2250». На протяжении

1952-1955гг. один за другим включались в работу мощная доменная печь и 3 новые

мартеновские печи, мощный блюминг — слябинг, толстолистовой стан «2800».

В 1959-1961гг. введена в эксплуатацию аглофабрика в составе 6 агломашин.В последующие годы

вступили в строй полунепрерывный крупно сортный стан «600», доменная

печь №1 объемом 3000 м³, двухванный сталеплавильный агрегат, цех стальной

дроби, цех двухслойной стали, шаропрокатный стан, прямоточный сталеплавильный

агрегат и ряд вспомогательных цехов.В настоящее время

открытое акционерное общество «Алчевский металлургический комбинат» —

одно из крупнейших предприятий Украины, которое продолжает обновляться и в

своем составе имеет 7 основных цехов: агломерационный, доменный, мартеновский,

обжимной, толстолистовой №1, толстолистовой №2, сортопрокатный.Руководство ОАО

Алчевский Метеллургический Комбинат

Должность

ФИО

Генеральный

директор

Шевченко Тарас

Григорьевич

Главный инженер

Хобта Александр

Степанович

Заместитель

генерального директора по экономике

Кураковский

Владимир Иванович

Заместитель

генерального директора по коммерческим вопросам

Камардин Николай

Алексеевич

Заместитель

генерального директора по внешнеэкономическим связям и поставкам

Абросимов Андрей

Александрович

Заместитель

генерального директора по производству

Нагай Владимир

Данилович

Заместитель

генерального директора по качеству

Шалимов Владимир

Яковлевич

Заместитель

генерального директора по Ж.Д. транспорту

Забродин Александр

Анатольевич

Заместитель

генерального директора по охране труда и окружающей среды

Антонов Николай

Афанасьевич

И. О. Заместителя

генерального директора по экономической безопасности

Федченко Александр

Андреевич

Помощник

генерального директора по технологии

Локтионов Петр

Яковлевич

Главный механик

Бондарь Игорь

Алексеевич

Главный бухгалтер

Ельчанинова

Валентина Павловна

Главный энергетик

Дикович Юрий

Анатольевич

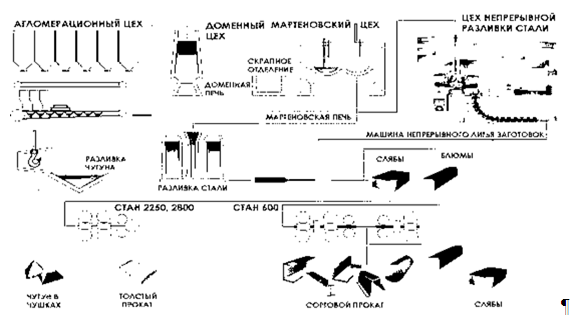

Схема производства

Для производства

конкурентоспособной продукции в лабораториях комбината разрабатывают новые и

совершенствуют существующие технологические процессы.В доменном производстве

механизирован участок для получения монолитной наливной футеровки чугуновозных

ковшей с применением машины, обеспечивающей приготовление огнеупорной бетонной

смеси, подачу и укладку ее в ковш.Разработана и внедрена

в производство машина для скалывания настылей в чугуновозных ковшах с помощью

опускающейся фрезы.В автоматической

системе управления весодозированием шихтовых материалов используют

микропроцессор, обеспечивающий высокую точность дозирования, автоматический

сбор и обработку информации по контролю и управлению работой доменной печи.В сталеплавильном

производстве на мартеновских печах внедрены установка для скачивания шлака и

машина для набивного футерования сталеразливочных ковшей, это значительно

экономит огнеупоры и облегчает труд рабочих-огнеупорщиков.В прокатных цехах

комбината модернизированы электроприводы прокатных клетей и рольгангов. Это

повысило надежность работы электрооборудования и безопасность его обслуживания.Качество выпускаемой

продукции проверяют на участках технологического контроля и в лабораториях

комбината, оборудованных различными испытательными машинами,

электронно-вычислительной техникой и компьютерами.Производство агломерата

и чугунаНа комбинате в

агломерационном цехе спекание шихты производят на шести типовых агломерационных

лентах общей площадью свыше 500 кв.м. Высота спекаемого слоя до 350 мм.

Использование технологии предварительной обработки шихты перегретым паром

сокращает расход твердого топлива, увеличивает производительность машин и

улучшает качество агломерата.Автоматизация всего

технологического процесса изготовления доменного сырья обеспечивает получение

высококачественного агломерата с величиной фракций от 5 до 30 мм, низкой

степенью разрушения при восстановлении в доменной печи и стабильными

физико-механическими свойствами.В четырех современных

большегрузных доменных печах объемом от 1600 до 3000 куб. м. производят

выплавку передельного, литейного и валкового чугуна.Низкое содержание серы

в выплавляемом чугуне обеспечивают процессом десульфурации чугуна в ковшах

слитковым магнием с последующим скачиванием шлака специальной скребковой

машиной.Сталеплавильное

производствоВ мартеновских печах

комбината выплавляют сталь скрап-рудным процессом на жидком чугуне. Садка печей

составляет 300 и 600 тонн. В мощном двухванном сталеплавильном агрегате с

использованием двухярусных кислородных фурм и топливно-кислородных горелок

выплавляют качественную углеродистую сталь. Всего на комбинате производят 85

марок сталей: из углеродистых и низколегированных сталей, в частности,

изготавливают оборудование для химической промышленности, предназначенное для

работы в условиях повышенных температур.Больших объемов

выплавки стали на комбинате достигают благодаря модернизации отдельных узлов и

элементов мартеновских печей, усовершенствованию технологических параметров и

режимов, способствующих высокой производительности печей.Технология раскисления

стали жидким алюминием и сплавами на его основе снижает расход алюминия,

стабилизирует его содержание в стали, улучшает пластические свойства металла.В мартеновском цехе

внедрена технология скоростной разливки полуспокойной стали сверху, позволившая

уменьшить расход огнеупоров и сменного оборудования.В содружестве с

научно-исследовательскими и проектными институтами на комбинате ежегодно

осваивают выплавку сталей новых марок, совершенствуют технологический процесс,

реконструируют и модернизируют оборудование.Прокатное производство

Прокатное производство

на комбинате представлено мощным блюмингом-слябингом 1250, на котором

прокатывают слитки на слябы и блюмсы с дальнейшей передачей их на

толсто-листовые станы 2250, 2800 и крупносортный полунепрерывный стан 600.В цехах комбината

изготавливают толстый лист и крупносортный прокат из мартеновской стали.

Листовая низколегированная сталь используется для изготовления электросварных

труб диаметром 1020-1220 мм. Качество штрипсов из этой стали контролируют на

ультразвуковой установке.Использование новой

технологии производства шахтной крепи из легированной стали обеспечивает

значительное повышение надежности и работоспособности изделий.Комбинат является

крупным производителем двухслойного стального листа, изготавливаемого пакетным

способом по технологии использования энергии взрыва. Большие объемы

производства этого вида продукции обеспечивает полностью механизированная

поточная линия.Комбинат поставляет

биметаллические листы толщиной от 5 до 50 мм, шириной 1200-2500 мм, длиной до

12 м различного сочетания: углеродистая сталь и нержавеющая сталь,

конструкционная сталь и нержавеющая сталь.Продукцией комбината

являются также изделия разных профилей: круглые заготовки диаметром от 70 до

120 мм, квадратные 100х100 мм, угловые равно-бокие 100х100, 110х110 и 125х125,

а также сортовой и фасонный прокат: двухтавровые балки, швеллеры с

параллельными гранями полок, профили для крепи горных выработок различного

типа, рельсы железнодорожные узкой колеи, металлические шпалы.Технология производства

судового листа получила сертификат Лойда.Сертификатом общества

ТЮФ Рейнланд отмечены листовой прокат, круглые прутки, квадратные заготовки и

профили.Современное

высокопроизводительное оборудование, эффективные технологии, квалифицированные

специалисты комбината — все это позволяет производить и поставлять продукцию в

соответствии с требованиями государственных отечественных и международных

стандартов.Основной продукцией

комбината является чугун передельный, листовой и сортовой прокат, слябы и

блюмсы обжимного цеха, непрерывно литые слябы МНЛЗ, заготовка трубная и

квадратная.Второстепенной

продукцией комбината является производство гранулированного шлака в цехе

переработки шлака, товаров народного потребления в цехе товаров народного

потребления.В 2003 году на

комбинате был проведен аудит Системы менеджмента качества, проведенный

аудиторами TUV-CERT

(TUV Rheinland

Group), по результатам

которого комбинату был выдан сертификат соответствия по DIN

EN ISO

9001:2000 г.Высокое качество производимой

прокатной продукции позволяет комбинату получать сертификаты одобрения на

производство продукции по требованиям национальных норм и правил стран

потребителей.Особенность

сертифицированной продукции заключается в том, что регламентируемый зарубежными

стандартами уровень качества выпускаемой продукции полностью соответствует их

требованиям.Продукция аттестована

международными обществами по сертификации.Комбинат имеет 9

международных сертификатов одобрения на производство толстолистового, фасонного

и сортового проката:— «Ллойд

Регистр» (Англия)— ТЮФ

Берлин-Бранденбург (Германия)— «Ллойда»

(Германия)— «Американское

бюро судоходства» (США)— «Веритас»

(Норвегия).Проектная мощность

основных цехов комбината, фактическое производство и уровень освоения проектных

мощностейпотенциал

финансовый хозяйственный возможность

| Цех | Ед.изм. | Проектная мощность |

2004 г. |

10 мес.2005 г. |

|||

| на год |

на 10 мес. |

Фактич. пр-во |

% освоения |

Фактич. пр-во |

% освоения |

||

| Агломерационный | тыс.т. | 5400 | 4500 | 5007,5 | 92,7 | 4028,2 | 89,5 |

| Доменный (без ДП — 1) |

-«- | 3160 | 2633,3 | 2893,9 | 91,6 | 2417,8 | 91,8 |

| Мартеновский | -«- |

3600 4800* |

3300* | 3764,9 | 104,6 | 3077 | 93,2 |

| Цех непрерывной разливки стали (ЦНРС) |

-«- | 2500** | — | — | — | — | — |

| Обжимной (всад) |

-«- | 4235 | 3529 | 3765,6 | 88,9 | 2999,5 | 85,0 |

| Толстолистовой №1 |

-«- | 420 | 350 | 387,5 | 92,3 | 325,2 | 92,9 |

| Толстолистовой №2 |

-«- | 1000 | 833,3 | 994,8 | 99,5 | 841,8 | 101 |

| Сортопрокатный | -«- | 1600 | 1333,3 | 1380,4 | 86,3 | 1084,1 | 81,3 |

*)

с учетом ввода второго 2-х ванного сталеплавильного анрегата (ДСА — 2) 31.07.05

г.

**

) производство непрерывно литых слябов в ЦНРС на МНЛЗ в стадии освоения

(отладка оборудования, корректировка технологии).

Краткое

описание технологии производства в основных цехах

Агломерационный

цех

Построен

и введен в эксплуатацию по утвержденному типовому проекту на 6 лент. Суммарная

площадь спекания агломашин составляет 504 м2 (6 х 84 м2).

На

агломашинах производится агломерат — высококачественное сырье для доменного

производства из смеси железорудных концентратов, аглоруд и железосодержащих

добавок (окалина, колошниковая пыль и др.) путем их спекания с флюсом при

использовании твердого топлива.

Доменный

цех

В

состав доменного цеха входит три действующих доменных печи полезным объемом (м3):

№ 3 и 4 1386; №5 – 1719. ДП №1(V=3000

м3) находится на реконструкции.

В

доменных печах выплавляется передельный чугун для сталеплавильного

производства, возможна также выплавка литейного чугуна.

В

качестве исходного сырья используется агломерат, железорудные окатыши, железная

руда.

Топливом

служит кокс и природный газ.

Передельный

чугун после выпуска из печей в чугуновозных ковшах транспортируется в

сталеплавильный цех.

Шлак

в шлаковозных чашах транспортируется в цех переработки шлака (ЦПШ).

Чугун

передельный

| Наименование продукции | Краткая характеристика | Масса чушки, кг | |||||||||||

| Марка | Массовая доля, % | ||||||||||||

| Si | Mn, не более | S, не более | P, не более | ||||||||||

| Группы | Категории | Классы | |||||||||||

| I | II | III | I | II | III | IV | А | Б | В | ||||

| Чугун передельный ДСТУ 3133-95 (ГОСТ 805-95) |

П1 | 0,5-0,9 | до 0,5 | 0,5-1,0 | 1,0-1,5 | 0,01 | 0,02 | 0,03 | 0,04 | 0,1 | 0,2 | 0,3 | 18 |

| П2 | до 0,5 | ||||||||||||

| ПЛ1 | 0,9-1,2 | до 0,3 | 0,3-0,5 | 0,5-0,9 | |||||||||

| ПЛ2 | 0,5-0,9 | ||||||||||||

Чугун

литейный

| Наименование продукции | Краткая характеристика | Масса чушки, кг | |||||||||||

| Марка | Массовая доля, % | ||||||||||||

| Si | Mn, не более | S, не более | P, не более | ||||||||||

| Группы | Категории | Классы | |||||||||||

| I | II | III | I | II | III | IV | А | Б | В | ||||

| Чугун литейный ДСТУ 3132-95 (ГОСТ 4832-95) |

Л1 | 3,2-3,6 | до 0,3 вкл | 0,3-0,9 вкл | 0,5-0,9 вкл | 0,02 | 0,03 | 0,04 | 0,05 | 0,08 | 0,12 | 0,3 | 18 |

| Л2 | 2,8-3,2 | ||||||||||||

| Л3 | 2,4-2,8 | ||||||||||||

| Л4 | 2,0-2,4 | ||||||||||||

| Л5 | 1,6-2,0 | ||||||||||||

| Л6 | 1,2-1,6 | ||||||||||||

Шлак

Шлак

применяется для дорожного строительства, а гранулированный шлак применяется при

производстве цемента.

Сталеплавильный

цех

В

состав сталеплавильного цеха входит семь металлургических агрегатов:

два

агрегата ДСА (двухванный сталеплавильный агрегат), ПСА (прямоточный

сталеплавильный агрегат – двухванный), однованные мартеновские печи (№

5,6,7,8).

В

сталеплавильных агрегатах выплавляется сталь заданной марки.

Сталеплавильные

агрегаты работают с использованием в шихте жидкого передельного чугуна,

металлолома, ферросплавов, флюсов.

В

качестве топлива используется мазут и природный газ.

Готовая

сталь выпускается в сталеразливочные ковши, а затем разливается в изложницы для

получения слитков.

ОАО

«Алчевский металлургический комбинат» располагает плавильными

агрегатами, позволяющими выплавлять ежегодно более 4,0 млн. т. стали высокого

качества и производит толстолистовой, сортовой и фасонный прокат более чем из

120 марок сталей согласно требований международных стандартов:

—

Сталь углеродистая обыкновенного качества

—

Прокат из рессорно-пружинной углеродистой и легированной стали

—

Прокат листовой из углеродистой, низколегированной и легированной стали для

котлов и сосудов, работающих под давлением

—

Прокат из легированной конструкционной стали

—

Прокат низколегированный конструкционный для мостостроения

—

Прокат из стали повышенной прочности

—

Прокат листовой из низколегированной стали для прямощовных, газонефтепроводных

труб

—

Прокат стальной для судостроения

Цех

непрерывной разливки стали (ЦНРС)

В

состав ЦНРС входит:

—

машина непрерывной разливки стали (МНЛЗ) для производства литых слябов.

Сортамент

слябов: — толщина: 200 – 300 мм;

—

ширина: 1000 – 1800 мм;

—

длина: 4000 – 12000 мм;

—

установка печь-ковш (УПК) на которой производятся операции усреднения расплава

по химическому составу и температуре путем продувки расплава инертным газом;

—

корректировка химсостава;

—

нагрев металла электродами;

—

дегазация и десульфурация металла;

—

машина огневой резки слябов на размеры по заказам – контрактам;

—

маркировочная машина для маркировки слябов;

—

участок адъюстажа для обработки и отгрузки слябов.

Обжимной

цех

В

обжимном цехе установлен заготовочный, одноклетьевой ДУО – реверсивный блюминг

– слябинг. Установлена клеть с диаметром валков 1250 мм.

Стан

предназначен для перекатки слитков в слябы для листовых цехов и в блюмсы для

сортопрокатного цеха.

Кроме

того, прокатывается осевая и кузнечная заготовка.

Сечение

слябов:

110¸320

х 590¸1250

х 1200¸6000

мм

Сечение

блюмсов:

от

300 х 300 мм до 400 х 400 мм ¸ 4500-6000 мм

Слитки

подаются составами из стриперного отделения мартеновского цеха в пролет

нагревательных колодцев, где производится посад слитков, нагрев и выдача

слитков в прокатку.

Слябы

литые

| Марка стали | Размеры, мм | Документация | ||

| (H) толщина | (B) ширина | (L) длина | ||

| Низкоуглеродистые, среднеуглеродистые, высогоуглеродистые, перитектические |

200, 220, 250, 300 | 1000-1800 | 3200-12000 | ТУ 14-1-3347-82 «Заготовка непрерывнолитая прямоугольная (слябы)». |

Заготовка

трубная (круг)

| Марка стали |

Размеры, мм |

Документация | |

| (D) диаметр |

(L) длина |

||

| 36Г2С, А, С, Д, ДБ 35ХН2Ф |

90, 95, 100, 105, 110, 120, 130, 150 |

4000-8000 | ГСТУ 3-009-2000 «Заготовка трубная из углеродистой, низколегированной и легированной стали« действует на Украине. ОСТ 14-21-77 »Заготовка трубная из углеродистых и низколегированных сталей. Технические требования». ТУ У 322-8-17-96 «Заготовка горячекатаная для оправок из стали марки 35ХН2Ф». |

Заготовка

квадратная (квадрат)

| Размеры, мм | Документация (стандарт) | ||

| (A) сторона | (L) длина | (R) радиус закруг. | |

| 100×100 | 4000-11700 | 15 | ТУ У 14-2-1253-2000 «Заготовка квадратная горячекатаная из углеродистой стали обыкновенного качества для прогата». |

| 120×120 | 18 | ||

| 125×120 | 18 | ||

Толстолистовой

цех №1

Толстолистовой

двухклетьевой стан 2250 с последовательным расположением клетей предназначен

для производства толстого листа из углеродистых, конструкционных и

низколегированных марок сталей толщиной от 4 до 25 мм, шириной 1100¸2000

мм и общей длиной до 18000 мм по годному листу.

Заготовкой

для прокатки листов служат слябы, получаемые с обжимного цеха.

После

прокатки раскаты правятся, производится обрезка кромок на дисковых ножницах,

порезка листов на гильотинных ножницах на мерные длины и отбор проб и карт для

испытаний.

Толстолистовой

цех №2

Толстолистовой

двухклетьевой стан 2800 с последовательным расположением клетей предназначен

для производства толстого листа из углеродистых, конструкционных и

низколегированных марок сталей толщиной 8¸50 мм, шириной 1500¸2500

мм и общей длиной до 20000 мм по годному листу.

Заготовкой

для прокатки листов служат слябы, получаемые с обжимного цеха.

После

прокатки раскаты правятся, производится обрезка кромок на дисковых ножницах,

порезка листов на гильотинных ножницах на мерные длины и отбор проб и карт для испытаний.

Сортопрокатный

цех

Крупносортный

полунепрерывный стан предназначен для прокатки сортовых и фасонных профилей.

Исходной

заготовкой служат блюмсы сечением 300х300; 310х310; 315х315 мм, длиной от 3250

мм до 6000 мм.

Полоса

стальная

| Размеры, мм | Документация | ||

| (H) толщина | (B) ширина | (L) длина | |

| 20 | 180 | 6000-10000 | ГОСТ 103-76 «Полоса стальная горячекатаная». |

| 25 | 200 | ||

Двутавры

стальные

| Номер профиля |

Размеры, мм |

Масса 1м, кг |

Документация | ||||

| (H) | (B) | (S) | (T) | (L) | |||

| №14 | 140 | 73 | 4,9 | 7,5 | 4000-118000 | 13,70 | ГОСТ 8239-89 «Двутавры стальные горячекатанные. Сортамент». |

| №20 | 200 | 100 | 5,2 | 8,4 | 4000-118000 | 21,00 | |

| W200x26,6 (W8x18)* |

207 | 133 | 5,8 | 8,4 | 12200 | 26,60 | ASTM A36/A36M «Стандарт-спецификация на конструкционную сталь». |

Швеллеры

стальные с параллельными гранями полок

| Номер профиля | Размеры, мм | Масса 1м, кг | Документация | ||||

| (H) | (B) | (S) | (T) | (L) | |||

| №12П | 120 | 52 | 4,8 | 7,8 | 4000-11800 | 10,40 | ДСТУ 3436 (ГОСТ 8240-97) «Швеллеры стальные горячекатанные. Сортамент». |

| №16П | 160 | 64 | 5,0 | 8,4 | 4000-11800 | 14,20 | |

| №18П | 180 | 70 | 5,1 | 8,7 | 4000-11800 | 16,30 | |

| №20П | 200 | 76 | 5,2 | 9,0 | 4000-11800 | 18,40 | |

| C200x17,1 (C8x11,5)* | 203 | 57 | 5,6 | 9,9 | 12200 | 17,10 | ASTM A36/A36M «Стандарт-спецификация на конструкционную сталь». |

| C250x22,8 (C10x15,3)* | 254 | 65 | 6,1 | 11,1 | 12200 | 22,80 | |

Профиль

СВП для крепи горных выработок

| Номер профиля | Размеры, мм | Документация | |||

| (H) | (B) | (S) | (L) | ||

| №22 | 110,0 | 145,5 | 60,9 | 4000-11800 | ГОСТ 18662-83 «Профили стальные грячекатаные СВП для крепли горных выработок. Сортамент». |

| №27 | 123,0 | 149,5 | 59,9 | ||

| №33 | 137,0 | 166,0 | 66,0 | ||

Состояние

технологии производства в основных цехах находится на

уровне

основных металлургических комбинатов Украины и зарубежных стран.

В

настоящее время с целью ликвидации устаревших технологических схем и выхода на

более современный уровень технологии производства на комбинате планируется

реконструкция всего технологического цикла со строительством современных

агрегатов:

—

нового агломерационного цеха;

—

усреднительного склада сырья;

—

отделения непрерывной разливки стали с установкой 3-х МНЛЗ;

—

2-х конверторов для выплавки стали;

—

реконструкция стана 2800;

—

строительство комплекса горячей прокатки рулонов.

Основные

потребители, поставщики и конкуренты ОАО «АМК» представлены в таблицах 1-3.

Таблица

1 – Основные конкуренты

| Наименование продукции |

Наименование конкурента | Страна происхождения конкурента |

Степень конкуренции |

| Листовой прокат | Металлургические комбинаты «Азовсталь», «Ильича» |

Украина | Значительное влияние |

Таблица

2 – Информация о сырьевой базе и основных характеристиках потребителей

продукции

| Вид продукции | Сырьевая база | Доля в общем объеме реализации (%) |

||

| Украина | Страны СНГ | Страны Дальнего Зарубежья |

||

| Металлопродукция | Украина, страны СНГ, зарубежья |

46,6 | 0 | 53,4 |

Таблица

3 – Основные факторы, которые влияют на деятельность ОАО «АМК»

| Групп факторов | Описание проблемы | Степень влияния | Прогнозируемые изменения |

| Финансово-экономические | Отсутствие оборотных средств и рост цен на сырье и топливо |

Значительное | Получение кредитов, привлечение инвестиций |

| Производственно-технологические | Высокий процент износа оборудования | Среднее | Осуществление реконструкции и модернизации оборудования |

| Экологические | Негативное влияние производства на окружающую среду |

Среднее | Постоянное внедрение природоохранных технологий |

| Примечания: политические и социальные факторы не влияют на деятельность АМК |

|||

Таблица

4 – Технико-экономические показатели

| № | Наименование показателей |

2003г. | 2004г. |

| 1 | Объем произведенной продукции |

||

| -в действующих ценах, тыс. грн. |

2 640 149 |

4 181 695 |

|

| -в сопоставимых ценах, тыс. грн. |

2 751 426 |

2 988 742 |

|

| -в % к соответств. периоду прошл. года |

111,8 | 108,6 | |

| 2 | Объем реализованной продукции, тыс. грн. |

2 564 600 |

4 270 059 |

| 3 | Производство основных видов продукции, тонн |

||

| в том числе по видам: |

|||

| -агломерат | 4 441 763 |

5 007 498 |

|

| -чугун | 2 637 531 |

2 893 941 |

|

| -сталь — всего |

3 487 518 |

3 769 443 |

|

| -товарный прокат |

2 780 508 |

2 918 388 |

|

| 4 | Уровень использования производственной |

||

| мощности, % |

|||

| -агломерационный | 88,0 | 99,3 | |

| -доменный* | 91,6 | 100,5 | |

| -мартен | 103,8 | 112,4 | |

| -блюминг (всад) |

82,1 | 89,0 | |

| -стан 2250 |

72,3 | 83,5 | |

| -стан 2800 |

72,2 | 93,7 | |

| -стан 600 |

100,5 | 83,4 | |

| 5 | Доля экспорта в объеме реализованной |

||

| продукции | 19,8 | 25,2 | |

| 6 | Доля бартера и взаимозачета в объеме |

||

| реализованной продукции,% |

— | — | |

| 7 | Рентабельность реализованной прод.,% |

0,1 | 1,0 |

| 8 | Затраты на 1 грн. товарной продукции, грн |

99,35 | 99,29 |

| 9 | Финансовый результат по балансу (чистая |

||

| прибыль (+), убыток (-)), тыс. грн. |

7 951 |

45 055 |

|

| В том числе: |

|||

| -от обычной деятельности до налогообложения |

23 762 |

113 947 |

|

| -от операционной деятельности |

37 395 |

123 747 |

|

| -от реализации (валовая прибыль (+), убыток (-)) |

138 226 |

167 740 |

|

| 10 | Использование прибыли (факт) всего,тыс. грн. |

17 532 |

56 470 |

| В том числе на: |

|||

| -убытки и списания |

2 895 |

2 225 |

|

| -уплачено налогов (без налога на прибыль) |

3 958 |

17 001 |

|

| -финансирование социальной сферы |

443 | 3 407 |

|

| -оказание материальной помощи |

467 | 2 254 |

|

| -благотворительная деятельность |

2 796 |

6 917 |

|

| -медицинское страхование |

1 914 |

2 391 |

|

| -прочие расходы |

5 059 |

22 275 |

|

| 11 | Затраты по социальной сфере, тыс. грн. |

18 382 |

15 960 |

| в том числе: — убытки по содержанию ЖКХ |

6 015 |

2 595 |

|

| -содержание б/о « Металлург», «Геленджик» |

811 | 810 | |

| -содержание цеха Культуры и информации |

1 135 |

1 258 |

|

| -содержание цеха здоровья |

3 235 |

3 533 |

|

| -содержание медсанчасти |

2 058 |

2 560 |

|

| -износ непроизводственных основных фондов |

0 | 708 | |

| -содержание детских дошкольных учреждений |

4 712 |

4 309 |

|

| -прочие | 416 | 187 | |

| 12 | Структура оборотных средств: |

||

| -производственные запасы, тыс. грн. |

167 886 |

145 166 |

|

| % к общей сумме оборотных средств |

32,2 | 27,1 | |

| -незавершенное производство, тыс.грн. |

30 391 |

42 256 |

|

| % | 5,8 | 7,9 | |

| -готовая продукция, тыс. грн. |

112 954 |

37032 | |

| % | 21,7 | 6,9 | |

| -товары, тыс. грн. |

634 | 529 | |

| % | 0,1 | 0,1 | |

| 13 | Денежные средства, тыс. грн. |

469 | 19 310 |

| 14 | Дебиторская задолженность, тыс. грн. |

194 214 |

284 698 |

| 15 | Кредиторская задолженность, тыс.грн. |

779 869 |

876 502 |

| в том числе: |

|||

| -по платежам в бюджет |

3 399 |

3 311 |

|

| -по заработной плате |

6 925 |

10 226 |

|

| -в пенсионный фонд |

4 094 |

3 954 |

|

| -пеня по пенсионному фонду |

— | — | |

| -электроэнергия | 93 699 |

74 121 |

|

| -природный газ |

95 920 |

62 196 |

|

| -услуги | 17 708 |

24 657 |

|

| -сырье, материалы, оборудование |

364 352 |

514 769 |

|

| -внебюджетным фондам |

6 805 |

228 | |

| -другие виды |

186 967 |

183 040 |

|

| 16 | Задолженность по краткосрочным кредитам |

||

| банков, тыс. грн. |

37 955 |

25 999 |

|

| 17 | Убытки, всего, тыс.грн. |

285 400 |

240 911 |

| в том числе: — прошлых лет |

293 351 |

285 400 |

|

| — отчетного года |

— | — | |

| 18 | Среднесписочная численность ППП,чел. |

18 956 |

18 985 |

| 19 | Текучесть кадров, % |

3,7 | 3,61 |

| 20 | Среднемесячная зарплата 1-го трудящегося, грн. |

765,0 | 974,4 |

| 21 | Фонд оплаты труда, тыс.грн. |

189 702,6 |

236 796,6 |

| 22 | Затраты на производство товарной прод., тыс.грн. |

2 623 001 |

4 152 157 |

| 23 | Из них заработная плата, тыс.грн. |

179 374 |

223 889 |

| 24 | % заработной платы в общих затратах |

6,8 | 5,4 |

Описание

выбранной учетной политики

Финансовая

отчетность

ОАО «АМК» за 2008 г. была подготовлена согласно Указа Министерства финансов

Украины 16.07.99 г. №996-ХIV «О бухгалтерском учете и финансовой

отчетности в Украине», а также согласно порядка предоставления финансовой

отчетности, утвержденного постановлением КМ Украины от 28.02.00 г. № 419 и

приказа по комбинату от 20.12.00 г. № 997 «Об организации бухгалтерского учета»

и № 998 «Об учетной политике предприятия». Основные фонды отражены в отчете по

первоначальной стоимости, остаточной и отмеченной степени износа основных

фондов. Индексация основных фондов в 2006 г. не проводилась. Начисление

амортизации осуществляется согласно законодательству Украины. Запасы включают:

сырье, материалы, покупные полуфабрикаты, топливо, запасные части,

незавершенное производство, тару, готовую продукцию, малоценные

быстроизнашиваемый инвентарь (МБИ) на складе. МБИ кроме сменного оборудования

стоимостью выше 500 грн. присоединен к основным фондам. Запасы учитываются по

себестоимости, которая включает в себя затраты по доставке, приобретению и тому

подобное. Оценка выбытия запасов (выпуск в производство, продажа)

осуществляется по средневзвешенной себестоимости. К малоценным необоротным

материальным активам относятся предметы, срок использования которых составляет

более 1 года, стоимостью до 1000 грн. Их амортизация насчитывается в размере

50% — в месяце списывания с баланса. Сумма средств состоит из суммы средств в

кассе и на счетах комбината. Операции с иностранной валютой отражаются

одновременно как в валюте расчетов и платежей (по каждой иностранной валюте

отдельно), так и в гривнах по курсу НБУ на дату осуществления операций.

Курсовые разницы по операциям в иностранной валюте определяются как разница

между оценкой валютных активов и пассивов на дату их регистрации в

бухгалтерском учете и на дату фактического осуществления расчетов по курсу НБУ

и отражаются отдельно в составе финансовых результатов от внереализационных

операций. Учет финансовых инвестиций ведется согласно П(С)БУ 12 «Финансовые

инвестиции». Дебиторская и кредиторская задолженности показаны в реальной

стоимости. Списание безнадежных долгов осуществляется в тот период, когда

руководство комбината определило эти долги как безнадежные. По сроку позитивной

давности долги списываются соответственно существующему законодательству.

Прибыль от реализации продукции определяется по отгрузке. Налоговые

обязательства определяются согласно действующего законодательства. Учет других

показателей, отображенных в отчетности ведется соостветственно действующему

законодательству.

Информация

о существенных проблемах, которые влияют на деятельность эмитента

Значительный

износ

основних

фондов

на предприятии

и отсутствие собственных оборотных средств.

Информация

о фактах выплаты штрафов и компенсаций за нарушение существующего

законодательства

При

проведении плановых проверок органиами ГНИ были зафиксированы определенные

нарушения. По результатам этих проверок финансовые санкции и пеня насчитаны в

размере 26 тыс. грн.

Описание

выбранной политики финансирования деятельности комбината

Структура

капитала общества в 2007 г. составляла: собственный капитал – 1963001 тыс. грн.

или 36% всей валюты баланса; обязательства общества составляют 34343007 тыс.

грн. или 64%. Коэффициент общей ликвидности, который показывает, какую часть

текущих обязательств по расчетам можно погасить, мобилизируя все оборотные

средства, положением на 31.12.2006 г. составляет 0,92 (при ориентировочном

положительном значении показателя 1-2), то есть мобилизируя все оборотные

активы предприятие не может покрыть текущие обязательства в полном объеме.

Коэффициент абсолютной ликвидности, который показывает, какая часть

краткосрочных обязательств может быть погашена за счет средств на расчетном

счете и других счетах банка, положением на 31.12.2007 г. составляет 0.02 (при

ориентировочном положительном значении показателя 0,25-0,50). Это

свидетельствует о недостаточности денежных средств, а также о том, что

значительную часть активов предприятия составляют запасы, дебиторская

задолженность и необоротные активы, что требует дополнительного внимания при

признании и оценке актива баланса с целью реального контроля за их

ликвидностью.

Информация

о стоимости заключенных, но еще не выполненных договоров (контрактов)

Комбинат

работает с основными поставщиками и покупателями согласно долгосрочных

договоров. Поэтому заключенных, но не выполненных договоров не существует.

Прогнозы

и планы на год о деятельности предприятия

Плановые

показатели на 2008 год. Валовая продукция в действующих ценах 122971 тыс. грн.

Реализация 8122971 тыс. грн. Себестоимость реализованной продукции 7380531 тыс.

грн. Производство: Агломерат 5243, 3 тыс. тонн, Чугун – 4002,1 тыс. тонн, Сталь

мартен – 3884,9 тыс. тонн, сталь конвекторная – 886,5 тыс. тонн, готовый прокат

2 783,0 тыс. тонн.

Другая

информация, которая может быть существенна для оценки ивестором финансового

состояния и результатов деятельности

В

2008 году на комбинате были проведены капитальные ремонты: агломашин №2,

доменных печей — №3,4,5, вагоноопрокида, МНЛЗ №1, станов №1250, №2250, №600. В

2007 году на комбинате было освоено производство конверторной стали и литых

слябов на установке непрерывного литья заготовок №2.

2

ОЦЕНКА ОБЩЕГО И ЛОКАЛЬНЫХ ПОТЕНЦИАЛОВ ПРЕДПРИЯТИЯ

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Предпринимательский