Формы и виды планирования деятельности предприятия. Подготовка производства, ее состав и задачи

Содержание

1. Формы и

виды планирования деятельности предприятия…………………. 32. Подготовка

производства, ее состав и задачи………………………………….. 8Задача………………………………………………………………………………………………. 19

В истекшем году списочный состав цеха был 400 чел. На предстоящий год

предусматривается увеличение объема работ на 30 %, что составит 105 млн руб.,

и рост производительности труда на 10 %.Определить

необходимую численность работающих на предстоящий год.Список

использованных источников…………………………………………………… 201. Формы и виды планирования

деятельности предприятия.В современных теориях планирование означает процесс подготовки

управленческого решения, базирующийся на обработке исходной информации и

включающий в себя определение средств и путей их достижения посредством

сравнительной оценки альтернативных вариантов и принятия наиболее приемлемого

из них в ожидаемых условиях.Планирование

можно классифицировать по нескольким критериям:— по степени

охвата (общее и частичное);— содержанию

в аспекте предпринимательской деятельности (стратегическое — поиск новых

возможностей и продуктов, тактическое — предпосылки для известных возможностей

и продуктов, оперативное — реализация данной возможности);— предмету

(объекту) планирования (целевое, средств — потенциал, оборудование, материалы,

финансы, информация, программное, действий);— сферам

функционирования (производство, маркетинг, НИОКР, финансы);— охвату

(глобальное, контурное, макровеличин, детальное);— срокам

(кратко-, средне-, долгосрочное);— жесткое и

гибкое;Критерии

выбора формы планирования (принципы планирования):— полнота

(требуется учесть все);— детализация

(глубина ее определяется целью планирования);— точность;

— простота и

ясность;—

непрерывность;—

эластичность и гибкость (использование плановых резервов, учет множественности

возможных альтернатив, отсрочка деталей планирования до выяснения обстановки,

вариантность);—

выравнивание при планировании (учет «узких мест»);—

экономичность.При оценке

экономичности планирования следует учесть его полезность (что обычно трудно) и

затраты на планирование.Подход

менеджмента к планированию может быть осуществлен постановкой критериев и задач

планирования, определением средств планирования, методов согласования планов,

направлений и методов планирования.Следует четко

определить:— объект

планирования (что планируется);— субъект

планирования (кто планирует);— период

(горизонт) планирования (на какой срок);— средства

планирования;— методику

планирования (как планировать);— согласование

планов (каких, с кем и на каких условиях).Различают:

—

последовательное планирование (новый план составляется по истечении срока

действия предыдущего);— скользящее

планирование (по истечении части срока действия предыдущего плана производится

его ревизия на оставшийся период и составляется новый на период после окончания

всего срока предыдущего и т.д.;— жесткое

планирование (конкретно указываются все цели и мероприятия);— гибкое

планирование (учитывается возможность возникновения неоднозначных условий и

пересмотра плана с их учетом).В принципе

любая фирма имеет иерархию планов. В ряду соподчиненности можно различить

следующие виды планирования:— общее

(долгосрочное основополагающее, концепция фирмы);—

стратегическое (долгосрочное развитие фирмы, сфер быта, производства, НИОКР,

персонала);— тактическое

(условий хозяйственных операций — производственных мощностей, средств

производства, капиталов, инвестиций, персонала и т.д.);— оперативное

планирование (конкретных действий на краткосрочный период).Основными

признаками стратегического планирования являются:— цель

планирования — долгосрочное обеспечение существования и выполнения основной

цели фирмы;— носитель

идеи планирования — высший менеджмент;— проблемы

планирования — отсутствие надежности и структурирования;— горизонт

планирования — долгосрочное;— охват —

глобальный, широкий спектр альтернатив;— принципы —

изменение окружающей обстановки (контролируемые факторы).Обычно

важнейшие вопросы планирования — рынки сбыта.Это

планирование включает:— выработку

стратегии;—

стратегическое планирование производственной программы;—

планирование развития потенциала;—

планирование развития структуры потенциала.Тактическое

планирование осуществляется на основе стратегического и является ядром

осуществления стратегических планов (горизонт 1-5 лет), касается в первую

очередь финансирования, инвестиций, средних сроков сбыта, МТС, персонала.Отличительными

чертами оперативного планирования являются:— носитель

идей планирования — средние и низшие уровни менеджмента;— задача

планирования — обеспечение относительной надежности и относительного

структурирования;— горизонт;

— глубина;

— диапазон;

— основа;

— короткие и

средние сроки;— детализация

планов;—

ограниченный спектр альтернатив;— созданный

потенциал.Оперативным

планированием охватываются отдельные функциональные области предприятия.В условиях

относительно стабильной внешней среды может использоваться стандартная система

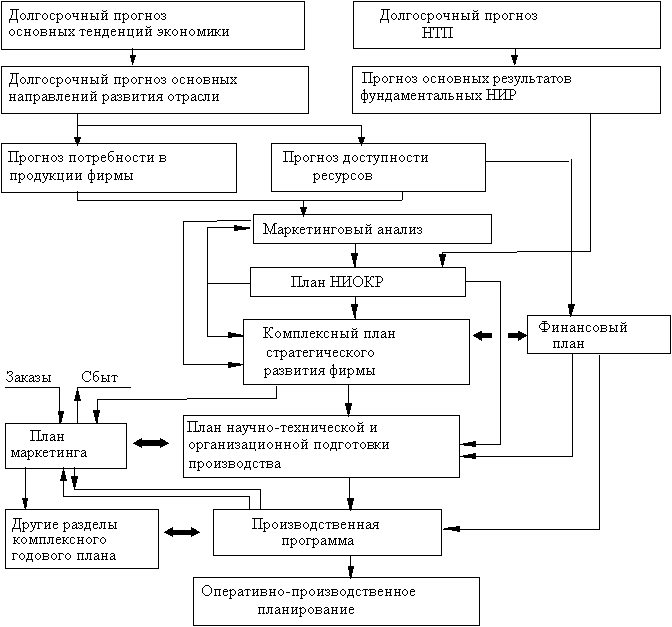

прогнозов и планов предприятия (рис. 1)[1].

Рис. 1 —

Система прогнозов и планов предприятияПри

планировании решается множество проблем, основные причины которых:— особенности

исходного состояния (проблемы планирования плохо структурированы, их тяжело

определить и измерить);— особенности

конечного состояния (характер влияния на цели и ресурсы при планировании не

определен, а проявит себя только в будущем, множественность целей);— проблемы

альтернатив (имеется неопределенность в отношении имеющихся альтернатив, поиск

других требует времени и средств);— проблемы

инструментария (выбор наиболее оптимального);— большое

число лиц, участвующих в планировании;—

ответственность (ЛПР принимает на себя ответственность, план же составляют

другие);— проблема

контроля (в ходе составления, выполнения и корректировки).Годовой план

производственного предприятия обычно составляется в виде комплексной программы

производственной, финансовой и хозяйственной деятельности.Он состоит из

следующих взаимосвязанных разделов:— план

маркетинга;—

производственная программа;— техническое

развитие и организация производства;— повышение

экономической эффективности производства;— нормы и

нормативы;— капитальные

вложения и капитальное строительство;—

материально-техническое обеспечение;— труд и

кадры;—

себестоимость, прибыль и рентабельность производства;— фонды

экономического стимулирования;— финансовый

план;— план охраны

природы и рационального использования природных ресурсов;— социальное

развитие коллектива.Неотъемлемой

частью планирования на предприятии являются нормы и нормативы. Под нормой

понимается научно обоснованная мера затрат живого или общественного труда на

изготовление единицы продукции или выполнение заданного объема работ. Норматив

характеризует степень использования ресурса на единицу измерения продукции или

работы (на единицу площади, веса и т.д.).Различают

нормы (нормативы):— затрат

живого труда;— расхода

предметов труда (сырья, материалов, топлива и т.д.);—

использования орудий труда (машин, оборудования и т.д.);— движения

(организации) производства (длительности производственного цикла, времени

опережения, партионности и т.д.);— издержек

производства (в т. ч. НЗП);—

социально-экономические и т.д.Совокупность

норм и нормативов представляет собою основу для текущего и перспективного

внутрифирменного планирования. На базе этих норм формируются балансы

потребления материальных ресурсов, энергобалансы и т.д. По степени детализации

различают нормы специфицированные и сводные. По методу разработки:—

расчетно-аналитические;— опытные;

—

опытно-статистические.Вся

совокупность норм и нормативов образует нормативное хозяйство фирмы, которое

вводится в АСУ и используется для оперативного планирования и управления

производством, планирования всех видов деятельности предприятия и организации

подготовки производства.Например, при

планировании МТС используют удельные затраты материалов на единицу готовой

продукции.Норма расхода

материала включает:— полезный

расход материала;—

дополнительные затраты, вызванные технологическим процессом;— затраты, не

связанные с технологическим процессом (например, из-за некратности длины при

раскрое, боя, утечки и т.д.).Важным

показателем является коэффициент использования материала (отношение чистой

массы изделия к норме расхода).Норма запаса

материалов служит для установления потребного завоза на планируемый период с

учетом порядка их поступления от поставщиков, размеры складских помещений,

допустимого расхода оборотных средств для создания материальных запасов.Устанавливаются

также нормы текущего, страхового запаса и их суммы (складского запаса).Только последовательное и систематическое составление формализованных

планов, а также контроль их исполнения позволяет компаниям организовать

эффективную систему планирования и обеспечить взаимоувязку плановых показателей

между отдельными подразделениями.2. Подготовка производства, ее состав

и задачи.Деятельность предприятия по развитию его материально-технической базы,

организации производства, труда и управления представляет собой техническую

подготовку производства. Она включает:• проведение прикладных исследований, связанных с совершенствованием

изготовляемой продукции, техники, технологии, составом применяемых материалов,

организации производства;• проектирование новой продукции и модернизацию ранее выпускавшейся;

• разработку технологического процесса изготовления продукции;

• приобретение специального оборудования, инструментов и полуфабрикатов

со стороны;• материально-техническое обеспечение производства;

• подготовку, переподготовку и повышение квалификации кадров;

• разработку норм и нормативов, технологической, технической и

организационной структуры аппарата управления и информационного обеспечения.Техническая подготовка осуществляется в целях эффективного освоения

нового или модернизированного изделия, внедрения новых сложных машин и

оборудования, новых технологических приемов и изменений организации

производства. В задачу технической подготовки производства входит создание

технических, организационных и экономических условий, полностью гарантирующих

перевод производственного процесса на более высокий технический и

социально-технический уровень на основе достижений науки и техники.Техническая подготовка производства включает конструкторскую и

технологическую подготовку.На предприятиях разного типа, масштаба и профиля могут быть с разной

полнотой представлены различные стадии подготовки производства; однако в любом

случае существенная часть работы по организации производства находится в

компетенции предприятия.Конструкторская подготовка производства включает проектирование новой

продукции и модернизацию ранее производившейся, а также разработку проекта

реконструкции и переоборудования предприятия или его отдельных подразделений. В

процессе проектирования определяется характер продукции, ее конструкция,

физико-химические свойства, внешний вид, технико-экономические и другие

показатели. Результаты конструкторской подготовки оформляются в виде

технической документации – чертежей, рецептур химической продукции,

спецификаций материалов, деталей и узлов, образцов готовой продукции и т.п.Проектирование новой продукции

осуществляется проектно-технологическими и научно-исследовательскими

институтами, научно-технологическими центрами, а также конструкторскими

отделами и лабораториями предприятий.Основными целями конструкторской подготовки производства являются[2]:

• непрерывное совершенствование качества продукции;

• повышение уровня технологичности конструкции, под которой понимается

облегчение приемов изготовления продукции и возможность применения

прогрессивных методов изготовления при заданном объеме производства. Это

обеспечивает лучшее использование производственных ресурсов при изготовлении

продукции;• снижение себестоимости новой продукции за счет изготовления и

совершенствования конструкции изделия, уменьшения расхода материалов на единицу

продукции, снижения эксплуатационных затрат, связанных с использованием

продукции;• использование при проектировании продукции существующих стандартов и

унифицированных полуфабрикатов;• обеспечение охраны труда и техники безопасности, а также удобств при

эксплуатации и ремонте новых изделий.Исходным для проектирования новой

продукции является проектное (техническое) задание, которое составляется

заказчиком (предприятием) или по его поручению проектной организацией. В

проектном задании указывается наименование продукции, ее назначение, область

применения, технические и экономические показатели в процессе производства и

эксплуатации. На уровне проектного задания должны быть определены

принципиальные отличия новой конструкции или изделия от ранее выпускаемых,

приведены перечень и обоснование необходимости оригинальных изделий, даны

подробные расчеты эффективности нового изделия с учетом эффекта, рассчитанного

как для потребителя, так и для производителя.На основании анализа проектного задания заказчика и сопоставления

различных вариантов возможных решений изделий, сравнительной оценки решений с

учетом конструктивных и эксплуатационных особенностей разрабатываемого и

существующих изделий, а также патентных материалов составляется техническое

предложение – совокупность конструкторских документов, содержащих технические и

технико-экономические обоснования целесообразности дальнейшей разработки

проекта.Техническое предложение после согласования и утверждения в установленном

порядке является основанием для разработки эскизного (технического) проекта.Эскизный проект – совокупность конструкторских документов, которые должны

содержать принципиальные конструктивные решения, дающие общее представление об

устройстве и принципе работы изделия, а также данные, определяющие назначение,

основные параметры и габаритные размеры разрабатываемого изделия. При

разработке эскизного проекта определяется принципиальная характеристика нового

изделия, производится выбор наиболее эффективного решения, его технических,

технологических, эксплуатационных параметров.Эскизный проект всегда составляется в нескольких вариантах для

последующего выбора одного из них. Эскизный проект после согласования и

утверждения в установленном порядке служит основанием для разработки

технического проекта или рабочей конструкторской документации.Технический проект– совокупность конструкторских документов, которые

должны содержать окончательные технические решения, дающие полное представление

об устройстве разрабатываемого изделия, и исходные данные для разработки

рабочей документации.Технический проект позволяет осуществлять выбор материалов и

полуфабрикатов, определять основные принципы изготовления продукции и проводить

экономическое обоснование проекта.Технический проект после согласования и утверждения в установленном

порядке служит основанием для разработки рабочей конструкторской документации.

Ранее разработанные конструкторские документы обычно применяют при разработке

новых или модернизации изготавливаемых изделий, что приводит к сокращению

сроков проектирования.Заключительной стадией (этапом) конструкторской подготовки производства

является разработка технической документации (чертежей, инструкций и т.д.),

технических условий.Технические условия (ТУ) являются неотъемлемой частью комплекта

технической документации на продукцию (изделие, материал, вещество и т.п.), на которую

они распространяются. ТУ должны содержать все требования к продукции, ее

изготовлению, контролю, приемке и поставке, которые целесообразно указывать в

конструкторской или другой технической документации.При отсутствии конструкторской или другой технической документации на

данную продукцию ТУ должны содержать полный комплекс требований к продукции, ее

изготовлению, контролю, приемке и поставке.ТУ разрабатывают на одно изделие, материал, вещество, а также на

несколько конкретных изделий, материалов, веществ (групповые технические

условия). Состав ТУ и содержание разделов определяются в соответствии с

особенностями продукции.После испытания и доводки опытной партии уточняется рабочий проект,

который передается в законченном виде для технологической подготовки

производства. На всех стадиях проектирования уточняются, конкретизируются и

окончательно определяются все технические и экономические характеристики

изделия, определяется целесообразность использования первоначально выбранного

пути совершенствования продукции и принимается решение о ее выпуске.Установленный и рассмотренный выше порядок конструкторской подготовки

изделия характерен в полной мере лишь для массового и крупносерийного

производств, продукции сложного профиля (автомобили, станки, тракторы и т.п.).

Для мелкосерийного и единичного производств, независимо от технической

сложности изделия, количество стадий и объемы работ по каждому из них

уменьшаются. В отраслях металлургической и химической промышленности,

переработки сельскохозяйственного сырья, а также в добывающих отраслях

проектирование изделий выполняется главным образом на стадии прикладных

исследований, изысканий и разработок, а также технологической подготовки

производства.Конструкторская подготовка производства осуществляется в соответствии с

комплексом государственных стандартов, устанавливающих единые взаимосвязанные

правила и положения ее проведения, оформления и обращения конструкторской

документации, разрабатываемой и применяемой промышленными,

научно-исследовательскими, проектно-конструкторскими организациями и

предприятиями, получившим, соответственно, название Единой системы

конструкторской документации (ЕСКД). Применение ЕСКД позволяет создавать

благоприятные ; условия для обеспечения научно-технической подготовки производства

на высоком уровне, способном гарантировать конкурентоспособность выпускаемых

изделий, сокращать время проектирования, обеспечивать необходимое единообразие

этого |процесса на различных предприятиях в разных отраслях экономики.Технологическая подготовка

производства является продолжением работ по проектированию изделия. На этой

стадии устанавливается, при помощи каких технических методов и средств,

способов организации производства должно изготавливаться данное изделие, окончательно

определяется его себестоимость и эффективность производства. Такая технология

разрабатывается как для каждого нового изделия, так и для традиционной

продукции с целью повышения технического уровня и снижения издержек

производства, улучшения условий труда, охраны окружающей среды.Технологическая подготовка производства охватывает проектирование

технологических процессов, а именно:• выбор и расстановку оборудования на площади цеха;

• определение и проектирование специальной технологической оснастки;

• нормирование затрат труда, материалов, топлива и энергии.

Под технологическим процессом понимается совокупность методов

изготовления продукции путем изменения состояния, свойств, форм и габаритов

исходных материалов, сырья и полуфабрикатов.В процессе технологической подготовки производства разрабатываются

способы механизации и автоматизации производственных процессов, а также

решаются некоторые вопросы организации производства, а именно: внедрение

поточных методов, организация и оснащение рабочих мест и участков, выбор

транспортных средств и средств хранения сырья, полуфабрикатов и продукции и

т.п.Исходя из спроектированного технологического процесса и выбора на этой

основе оборудования и режима его работы, определяются основные нормативы

расхода рабочего времени, сырья, материалов, топлива, энергии и других

элементов производства на единицу продукции.Технологическое проектирование

начинается с разработки маршрутной технологии. Ее содержание заключается в

определении последовательности выполнения основных операций и закреплении их в

цехах за конкретными группами оборудования. Одновременно осуществляется выбор

инструмента, расчет норм времени и установление разряда работ, указывается

специальность рабочих с соответствующим уровнем квалификации. Согласно

маршрутной технологии за каждым цехом и участком закрепляются обрабатываемые

виды продукции, что обусловливает их специализацию, место и роль в

производственной структуре предприятия.Затем для каждого цеха и участка разрабатывается операционная технология,

содержание которой составляют пооперационные технологические карты. Они

содержат указания и параметры выполнения каждой производственной операции.В индивидуальном и мелкосерийном производствах, а также на предприятиях

со сравнительно простой технологией разработка технологических процессов обычно

ограничивается маршрутной технологией. В массовом же и крупносерийном

производствах вслед за маршрутной разрабатывается более подробная

пооперационная технология.Из всех возможных технологий, предлагаемых на этом этапе, затем

осуществляется выбор оптимальной. При этом сопоставляются натуральные

показатели, и сравнивается себестоимость продукции и работ при разных

вариантах.Выбранная технология производства должна обеспечивать повышение производительности

труда, требуемое качество изготовления при наиболее низкой себестоимости

продукции по сравнению с другими вариантами. Лучший вариант технологического

процесса принимается в качестве типового для данных условий производства на

определенный отрезок времени вплоть до разработки более перспективного

варианта.Применение типовых технологических процессов способствует ограничению

числа технологических операций. Они позволяют установить единообразие способа

обработки однотипных изделий и применяемой технологической оснастки, создают

условия для прекращения затрат и продолжительности проектирования технологий.Разработка типовых технологических процессов предполагает следующие

этапы: определение технологического маршрута обработки изделия данной группы;

выбор пооперационного технологического процесса; установление способов

обработки отдельных элементов (выполняемых технологических операций) для

изделия данной группы.Технологическая подготовка производства предусматривает также разработку

проектов, изготовление и наладку специального технологического оборудования,

технологической оснастки, необходимых для производства нового

(модернизированного) изделия. Это очень трудоемкая и дорогостоящая работа,

поскольку при освоении ряда новых моделей (например, автомобилей и других

машин) изготавливается по несколько тысяч штампов, приспособлений, моделей,

десятки автоматических линий. В связи с этим в отраслях крупносерийного и

массового производства, выпускающих продукцию технологически сложного профиля,

переход на изготовление нового изделия, как правило, совмещается с

реконструкцией и техническим переоснащением предприятий.Проводя работы по технологической подготовке производства, необходимо

учитывать, что организация производства новых видов продукции, модернизация

изделий и процессов производства требуют материальной и организационной

подготовки. Материальная подготовка производства предусматривает Приобретение,

монтаж и наладку нового оборудования, изготовление или закупку инструментов и

приспособлений, сырья и материалов, т.е. обеспечение производства всеми

материально-техническими, ресурсами. Организационная подготовка включает

совершенствование организации производства и труда, и приспособление их к

условиям изготовления новой продукции, новой техники и технологии. Сюда также

входит подбор и расстановка кадров в соответствии с новым характером

производства, внесение корректив в структуру аппарата управления, в

функциональное и иерархическое распределение труда.Технологическую подготовку

производства осуществляет отдел главного технолога. Главные задачи, решаемые

при этом, группируются по следующим основным функциям:• обеспечение технологичности конструкции изделия;

• разработка технологических процессов;

• проектирование и изготовление средств технологического оснащения;

• организация и управление процессом технологической подготовки

производства.Отправной точкой в технологической подготовке производства является

получение исходных документов на разработку и производство новых изделий.

Разработка документации по организации технологической подготовки производства

осуществляется в три стадии, содержание которых представлено в табл. 1. В целом

весь процесс разработки предполагает:• обследование и анализ существующей на предприятии системы

технологической подготовки производства;• разработку технического проекта системы технологической подготовки

производства, в котором определяется назначение, и формируются требования,

которым должны удовлетворять как система в целом, так и отдельные ее элементы;• создание рабочего проекта, предусматривающего разработку информационных

моделей решения задач, всего комплекса технологических процессов на основе

типизации и стандартизации, документации по организации рабочих мест и участков

основного и вспомогательного производства на основе типовых и стандартных

технологических процессов.Результатом работы по технологической

подготовке производства является выработка правил обеспечения технологичности

конструкции изделий.Таблица 1 — Документация по организации технологической подготовки[3]

| Стадии разработки |

Содержание работ |

| Техническое задание |

Издание приказа, создание подразделений и комплексных бригад по организационно-техническому обследованию системы технологической подготовки производства |

| Проведение анализа существующего уровня технологической подготовки производства |

|

| Разработка предложений по совершенствованию системы технологической подготовки производства |

|

| Разработка, согласование и утверждение технического задания на совершенствование системы технологической подготовки производства |

|

| Технический проект |

Разработка рабочей конечной информационной модели системы технологической подготовки производства |

| Разработка схемы структуры управления технологической подготовкой производства |

|

| Унификация и стандартизация форм документов, используемых в системе технологической подготовки производства |

|

| Разработка методических материалов и стандартов предприятия на систему классификации и кодирования технико-экономической информации |

|

| Разработка и утверждение технологических операций, подлежащих автоматизации |

|

| Рассмотрение и утверждение технического проекта |

| Рабочий проект |

Разработка • • • • • |

| Создание банка стандартных элементов технологической оснастки |

|

| Создание трудовых и материальных нормативов на проектирование средств технологического оснащения производства |

|

| Создание нормативной базы для качественной и количественной оценки технологичности изделий |

|

| Создание информационных массивов |

|

| Разработка комплекса рабочих программ для решения технологических задач, подлежащих автоматизации |

Понятие обеспечения технологичности конструкции изделия охватывает

подготовку производства, предусматривающего взаимосвязанное решение

конструкторских и технологических задач, направленных на повышение

производительности труда, достижение оптимальных трудовых и материальных затрат

и сокращение времени на производство, техническое обслуживание и ремонт

изделия.

Сведения об уровне технологичности конструкции используются в процессе

оптимизации конструктивных решений на стадии разработки конструкторской

документации, при принятии решения о производстве изделия, анализе

технологической подготовки производства, разработке мероприятий по повышению

уровня технологичности конструкции изделия и эффективности его производства и

эксплуатации.

Обеспечение технологичности конструкции изделия наряду с отработкой самой

конструкции включает ее количественную оценку. Этот показатель рассчитывается с

помощью базовых (исходных) данных. К числу основных показателей, характеризующих

технологичность конструкции изделий, можно отнести трудоемкость изготовления

изделия, его удельную материалоемкость, технологическую себестоимость,

трудоемкость, стоимость и продолжительность технического обслуживания, степень

унификации конструкции.

При оценке технологичности конструкции следует пользоваться минимальным,

недостаточным количеством показателей. Точность количественной оценки

технологичности конструкции изделий, а также перечень показателей и методика их

определения устанавливаются в зависимости от вида изделия и степени отработки

его конструкции и типа производства.

При проведении отработки конструкции изделия на технологичность следует

иметь в виду, что в этом случае играет роль вид изделия, степень его новизны и

сложности, условия изготовления, технического обслуживания и ремонта,

перспективность и объем его выпуска.

Испытание конструкции изделия на технологичность должно обеспечить

решение следующих основных задач:

• снижение трудоемкости и себестоимости изготовления изделия;

• снижение трудоемкости и стоимости технического обслуживания изделия;

• снижение важнейших составляющих общей материалоемкости изделия –

расхода металла и топливно-энергетических ресурсов при изготовлении, а также

монтаже вне предприятия-изготовителя и ремонте.

Работы по снижению трудоемкости и себестоимости изготовления изделия и

его монтажа сопровождаются повышением серийности изделия посредством

стандартизации и унификации, ограничения номенклатуры составных частей

конструктивных элементов и используемых материалов, применения

высокопроизводительных и малоотходных технологических решений, использования

стандартных средств технологического оснащения, обеспечивающих оптимальный

уровень механизации и автоматизации производственных процессов.

Снижение трудоемкости, стоимости и продолжительности технического

обслуживания и ремонта предполагает использование конструктивных решений,

позволяющих снизить затраты на проведение подготовки к использованию изделия, а

также облегчающих и упрощающих условия технического обслуживания, ремонта и

транспортировки.

В свою очередь комплекс работ по снижению материалоемкости изделия

включает:

• применение рациональных сортаментов и марок материалов, рациональных

способов получения заготовок, методов и режимов упрочнения деталей;

• разработку и применение прогрессивных конструктивных решений,

позволяющих повысить ресурс изделия и использовать малоотходные и безотходные

технологические процессы;

• разработку рациональной компоновки изделия, обеспечивающей сокращение

расхода материала.

В ходе выполнения технологической подготовки производства различают два

вида технологичности конструкции изделия – производственную и эксплуатационную.

Производственная технологичность конструкции проявляется в сокращении

затрат средств и времени на конструкторскую и технологическую подготовку

производства, а также длительности производственного цикла.

Эксплуатационная технологичность конструкции изделия проявляется в

сокращении затрат времени и средств на техническое обслуживание и ремонт

изделия.

Оценка технологичности конструкции может быть двух видов: качественной и

количественной.

Качественная оценка характеризует технологичность конструкции обобщенно

на основании опыта исполнителя. Качественная сравнительная оценка вариантов

конструкции допустима на всех стадиях проектирования, когда осуществляется

выбор лучшего конструктивного решения и не требуется определение степени

различия технологичности сравниваемых вариантов. Качественная оценка при

сравнении вариантов конструкции в процессе проектирования изделия предшествует

количественной и определяет ее целесообразность.

Количественная оценка технологичности конструкции изделия выражается

показателем, численное значение которого характеризует степень удовлетворения

требований к технологичности конструкции. Количественная оценка рациональна

только в зависимости от признаков, которые существенно влияют на

технологичность рассматриваемой конструкции.

Технологическая подготовка

производства ставит задачу: из имеющихся в его распоряжении вариантов

изготовления изделия выбрать оптимальный, т.е. наиболее рациональный и

экономичный, способ производства, оборудование и технологическую оснастку.

Оптимальный вариант необходимо

выбирать с учетом условий производства – степени его устойчивости, серийности,

сложности. Например, в крупносерийном и массовом производстве, как правило,

есть все возможности, чтобы решить эту задачу, так как каждый элемент затрат

может быть рассчитан с высокой степенью точности. В серийном же производстве

продолжительность выпуска изделий короче из-за довольно частой сменяемости

номенклатуры, поэтому сравнительная оценка сопоставляемых технологических

процессов должна быть проведена быстро и качественно.

В основе сравнительных расчетов лежит

определение технологической себестоимости и установление экономически

целесообразного объема годового производства. Технологической себестоимостью

называется сумма затрат, изменяющаяся с изменением технологического процесса.

Законченные результаты проектирования

технологической подготовки производства оформляются специальной документацией.

На предприятиях машиностроения, строительных материалов, мебельных фабриках и в

некоторых других отраслях такими документами являются технологические карты.

Они представляют описание всего технологического процесса от поступления

исходных материалов и комплектующих изделий на склад отдела

материально-технического снабжения и до выпуска готового изделия и передачи его

отделу сбыта продукции. Например, в металлургии основной технологической

документацией являются нормативно-технологические карты, графики работ,

производственно-технические инструкции и разработанные на их основе программы

для электронных управляющих машин.

Технологический регламент является основной технологической документацией

в ряде отраслей, например, в химической промышленности. В нем дается описание

основных параметров, этапов и режимов технологического процесса, рецептуры и

порядка ведения операций. В технологическом регламенте устанавливается

характеристика готового продукта, перечень и характеристика исходного сырья и

материалов.

На предприятиях всех отраслей промышленности технологическая документация

обязательно включает: нормы расхода сырья, материалов, энергии, топлива, нормы

отходов производства, описание транспортных маршрутов, перечень рабочих инструкций,

спецификации оборудования и инструментов.

Выполнение работ по технологической подготовке производства позволяет

сосредоточить усилия конструкторов, технологов и организаторов на решении

главных задач развития техники, технологии и организации производства, повысить

гибкость технологических процессов к переналадке на выпуск новых изделий и

снизить затраты на ее проведение приблизительно в два раза.

Задача 1

В истекшем году списочный состав цеха был 400 чел. На

предстоящий год предусматривается увеличение объема работ на 30 %, что

составит 105 млн руб., и рост производительности труда на 10 %.

Определить необходимую численность работающих на предстоящий год.

Решение:

Определим необходимую численность работающих на предстоящий год.

Определим производительность труда в истекшем году. Производительность

труда в истекшем году (По) составит:

По=ОПо/Nо,

где ОПо – объем производства в истекшем году;

Nо —

численность работающих в истекшем году.

![]() (млн.

(млн.

руб./чел.)

Производительность труда в предстоящем году (П1) составит:

П1=По*1,1=0,202*1,1=0,222

Тогда необходимая численность работающих на предстоящий (N1) год составит:

![]() (чел.)

(чел.)

Ответ: необходимая численность работающих на предстоящий год составит 473

человека.

Список использованных источников.

1.

Золотогоров В.Г.

Организация производства и управление предприятием: Учеб. пособие. – Мн.:

Книжный дом, 2005

2.

Короткевич В.Г.

Практикум по экономике, организации производством и маркетингу на предприятии:

Учеб. пособие. – Мн.: Выш.шк., 2004.

3.

Новицкий Н.И.

Организация и планирование производства: Практикум. Мн., 2004

4.

Пелих С.Ф.

Организация производства. – Мн., 2007

5.

Радзиевский М.В.

Организация производства. – Мн., 2003

6.

Сачко Н.С.

Теоретические основы организации производства. – Мн., 1997

7.

Синица Л.М.

Организация производства: Учеб. пособие для студентов вузов. – Мн.: ИВЦ

Минфина, 2006

8.

Синица Л.М.,

Шебеко Н.Г. Практикум по организации производства. – Мн.: БГЭУ, 1999

9.

Соломатин Н.Л.

Оперативное управление производством. – М., 1993

10.

Фатхутдинов Р.А.

Организация производства: Учеб. для вузов. – М., 2000

11.

Феденя А.К.

Организация производства. – Мн., 2004.

12.

Форд Г.

Организация производства и стратегия управления бизнесом. – Мн., 2003

13.

Шинкевич Н.В.

Организация производства. – Мн., 2004

[1]

Золотогоров В.Г. Организация производства и

управление предприятием: Учеб. пособие. – Мн.: Книжный дом, 2005, стр. 92

[2]

Синица Л.М. Организация производства: Учеб. пособие

для студентов вузов. – Мн.: ИВЦ Минфина, 2006, стр. 101

[3]

Радзиевский М.В. Организация производства. – Мн.,

2003, стр. 79