Министерство

образования и науки Российской ФедерацииГосударственное

образовательное учреждение высшего профессионального образованияСанкт-Петербургский

государственный горный институт им. Г.В. Плеханова(технический университет)

Кафедра геоэкологии

Реферат

По дисциплине: Теоретические основы защиты

окружающей средыТема: «Скруббер Дойля»

Выполнила: студентка гр. ИЗ — 07-1

/Муравьева А.А./Проверил: доцент /Исаков

А.Е./Санкт-Петербург

2010 г.

Содержание

Введение

1. Свойства пыли, содержащейся в газах

2. Очистка газов в мокрых пылеуловителях

3. Пылеуловители ударно-инерционного действия. Скруббер Дойля

4. Влияние отдельных факторов на эффективность улавливания

пыли

в скруббере ударного действия5. Эксплуатация скрубберов

6. Область применения мокрых пылеуловителей

7. Достоинства и недостатки мокрой газоочистки

7.1 Достоинства мокрых

пылеуловителей7.2 Недостатки мокрых

пылеуловителей7.3 Преимущества использования скруббера Дойля

Список литературы

Введение

Длительное

время локальные загрязнения атмосферы сравнительно быстро разбавлялись массами

чистого воздуха. Пыль, дым, газы рассеивались воздушными потоками и выпадали на

землю с дождем и снегом, нейтрализовались, вступая в реакции с природными

соединениями. Сейчас объемы и скорость выбросов превосходят возможности природы

к их разбавлению и нейтрализации. Поэтому необходимы специальные меры для

устранения опасного загрязнения атмосферы. Основные усилия сейчас направлены на

предупреждение выбросов загрязняющих веществ в атмосферу. На действующих и

новых предприятиях устанавливают пылеулавливающее и газоочистное оборудование.

В настоящее время продолжается поиск более совершенных способов их очистки.Большое число

современных химико-технологических процессов связано с дроблением, измельчением

и транспортированием сыпучих материалов. При этом неизбежно часть материалов

переходит в аэрозольное состояние, образуя пыль, которая с технологическими или

вентиляционными газами выбрасывается в атмосферу.В настоящее

время известно несколько сотен различных конструкций аппаратов для очистки

газов от пыли. Несмотря на многообразие, все они являются вариантами

аппаратурного оформления, где использованы немногие основные принципы осаждения

или задержания взвешенной фазы.В зависимости

от природы сил, используемых в пылеулавливающих аппаратах для отделения частиц

пыли от газового потока, их подразделяют на четыре основные группы:

пылеосадительные камеры и циклоны, аппараты мокрой очистки газов, пористые

фильтры, электрические фильтры.В своем

реферате я хотела бы подробно рассмотреть мокрый способ очистки газов и воздуха

от пыли, а именно очистку мокрыми пылеуловителями ударного действия (скруббер

Дойля).1. Свойства пыли, содержащейся в газах

Металлургические

заводы являются промышленными предприятиями с технологическим комплексом, в

котором применяются механические, термические и химические процессы,

сопровождающиеся выделением в дымовые газы и окружающую среду твердых или

жидких частиц.Для

производства металлов используют руды, кокс, агломерат и другие сыпучие

материалы, которые приходится разгружать, перемешивать, транспортировать и

обрабатывать. Во время этих механических операций в окружающую среду выделяется

пыль. Технологические процессы металлургического производства в большинстве

случаев происходят при высокой температуре. В результате термических реакций

твердое топливо и другие сыпучие материалы растрескиваются и разрушаются, а

получающиеся при этом мельчайшие частицы в виде пыли уносятся дымовыми газами.

При воздействии высокой температуры одновременно может происходить испарение

металлов, флюсов и других материалов. Пары этих веществ попадают в дымовые газы

и после их охлаждения образуют взвешенные в газе мельчайшие твердые или жидкие

частицы. Пары черных металлов могут образовываться в процессе плавки стали в

мартеновских, электросталеплавильных печах и конверторах. На предприятиях

цветной металлургии цинк, олово, свинец, сурьма и другие металлы, имеющие

низкую температуру испарения, легко переходят в парообразное состояние и

поступают в дымовые газы.Для выбора

аппаратов с целью эффективной очистки газа необходимо знать следующие основные

свойства пыли, содержащейся в технологических и вентиляционных газах:

химический состав, плотность, угол естественного откоса, смачиваемость,

удельное электрическое сопротивление, структуру частиц, дисперсность,

токсичность, воспламеняемость, смачиваемость и способность коагулировать.Химический

состав пыли. Он всегда характерен для данного производства или

технологического процесса. Например, пыль, образующаяся во время плавки металлов,

состоит из окислов этих металлов и флюсов; пыль, выделяющаяся в процессе

холодной обработки металлов, содержит мелкие частицы металлов и абразивного

инструмента; в производстве строительных материалов пыль состоит из минеральных

составляющих; текстильная пыль образуется из мельчайших частиц перерабатываемых

волокон и т.п.По

химическому составу пыли судят о ее токсичности. Зная химический состав

пыли, можно обоснованно выбрать мокрый или сухой способ очистки газа. Если пыль

содержит компоненты, способные образовывать с водой или другой жидкостью,

подаваемой на орошение аппаратов, соединения, которые при оседании на стенках

аппаратов и газоходов трудно удалить, применять мокрый способ очистки газов

нельзя. При наличии в руде серы во время металлургических процессов в газ

переходят ее оксиды, которые при мокром способе очистки образуют кислоты. В

этом случае следует принимать меры по защите аппаратов и газоходов от коррозии

и обеспечивать нейтрализацию шламовых вод. При наличии в составе пыли окислов

кремния и аналогичных им соединений принимают меры по защите аппаратов и

газоходов от механического истирания.Абразивность,

т.е.

истирающая способность пыли, зависит не только от ее химического состава, но и

от формы частиц, их размера и плотности.Плотность

пыли

играет большую роль при очистке от нее газа. Чем больше плотность частиц пыли,

тем более полно они осаждаются в аппаратах, предназначенных для очистки газа.

Обычно ее определяют с помощью пикнометра (небольшого стеклянного сосуда) по

объему жидкости, вытесненной пылью, масса которой известна. Вследствие

вакуумирования пикнометра воздух, находящийся между частицами пыли, удаляется.

Частное от деления массы пыли на объем жидкости, вытесненной пылью,

представляет собой плотность пыли.Смачиваемость

пыли

характеризует ее способность смачиваться водой. Чем меньше размер частиц пыли,

тем меньше их способность смачиваться. Смачиванию препятствует газовая

оболочка, образующаяся вокруг мелких частиц пыли. Чем крупнее частицы пыли и

чем округлее их форма, тем слабее силы, удерживающие газовую оболочку вокруг

поверхности частиц, и, следовательно, тем больше их способность смачиваться.

Смачиваемость пыли зависит и от ее химического состава. Смоченные частицы лучше

отделяются от газа в аппаратах газоочистки. Смачиваемость определяется путем

измерения доли смоченного и погрузившегося на дно сосуда порошка, насыпанного

тонким слоем на поверхность воды.Пыли по

смачиваемости разделяют на три группы: гидрофобные (плохо смачиваемые, менее

30%), умеренно-смачиваемые (30 – 80%), гидрофильные (хорошо смачиваемые, 80 –

100%). В зависимости от химического состава некоторые пыли при смачивании водой

схватываются (цементируются, затвердевают). Такие пыли при оседании на стенки

аппаратов и газоходов образуют трудно удаляемые отложения, которые уменьшают

расстояние для прохода газа и ухудшают условия газоочистки.Форма и

структура частиц пыли. Пыль в аэрозолях состоит из частиц самой разнообразной формы.

Возгоны большей частью имеют шарообразную или сферическую форму. Частицы,

образованные в результате механического воздействия, представляют собой мелкие

осколки различной неправильной формы. Пыль, образованная в процессе сжигания

или плавления материала, наряду с частицами неправильной формы содержит большое

количество частиц с оплавленными краями. По структуре пыль может быть аморфной,

зернистой и волокнистой. К аморфной пыли относят частицы округлой формы и

возгоны, к волокнистой – частицы, образованные в процессе текстильного

производства.Дисперсность

пыли. Размер

частиц пыли является одной из основных характеристик пыли, определяющих выбор

типа аппарата или системы аппаратов для очистки газа. Крупная пыль лучше, чем

мелкая, оседает из газового потока и может быть уловлена в аппарате простейшего

типа. Для очистки газа от мелкой пыли зачастую требуется не один, а несколько

аппаратов, установленных последовательно по ходу газа. Под дисперсностью пыли

понимают совокупность размеров всех составляющих ее частиц. Доля частиц,

размеры которых находятся в определенном интервале значений, принятых в

качестве верхнего и нижнего пределов, называют фракцией.Одной из

классификаций пыли по размерам служит ее разделение на крупную пыль (размером

более 10 мкм) и мелкую пыль (размером менее 10 мкм). Пыль, образованная в

результате механических операций (дробление, транспортировка и т.п.), обычно

имеет размеры более 5 – 10 мкм. В любых технологических газах металлургического

производства в зависимости от их физико-химических характеристик содержится

пыль разнообразного дисперсного состава.Токсичность

пыли. Чем

мельче частицы пыли, тем больше их способность проникать вместе с воздухом в

органы дыхания человека и вызывать различные заболевания. Токсичность пыли

зависит от материала, из которого она образованна.Воспламеняемость

и взрываемость пыли. Чем меньше размеры и пористее структура частиц пыли, тем больше их

удельная поверхность, выше физическая и химическая активность пыли. Высокая

химическая активность некоторых видов пыли является причиной ее взаимодействия

с кислородом воздуха. Окисление частиц пыли сопровождается повышением

температуры. Поэтому в местах скопления пыли возможны ее самовоспламенение и

взрыв. Ввиду большой удельной поверхности возгонов и наличия в ряде случаев в

их составе неокисленных металлов, углерода и серы возгоны более склонны к

самовозгоранию. Взрывоопасность пыли увеличивается с уменьшением ее зольности и

влажности.Коагуляция

(укрупнение) пыли – это способность ее мелких частиц слипаться между собой и

образовывать более крупные частицы. На скорость коагуляции влияют запыленность

газа, размер и форма частиц, вязкость, температура и скорость газового потока,

а также другие факторы, в частности колебание газа под воздействием звуковых

волн, электрические заряды частиц. Чем больше скорость газа, тем выше его

турбулентность и вероятность столкновения и укрупнения частиц пыли, находящихся

во взвешенном состоянии в газе. Частицы пыли разного размера укрупняются лучше,

чем частицы одинакового размера.Коагуляция

частиц пыли размером более 0,1 мкм происходит вследствие их столкновения во

время движения. Более мелкие частицы коагулируют в процессе броуновского

движения под действием молекулярных сил. Частицы пыли размером более 5 – 10 мкм

почти не коагулируют в газовом потоке. [7]

2. Очистка

газов в мокрых пылеуловителях

скруббер дойля пылеуловитель

мокрая газоочисткаВ мокрых

пылеуловителях удаление пыли из газо-воздушного потока осуществляется путем

смачивания частиц пыли и уноса их водой. В процессе пылеулавливания

газо-воздушный поток приводится в контакт с жидкостью, которая образует заслон

на пути движения потока, а затем стекает в виде тонкой пленки по стенкам

аппарата вместе с частицами пыли. Различают три принципиальные схемы работы

мокрых пылеуловителей.Первая схема

характеризуется пропуском запыленного потока, движущегося прямолинейно, через

заслон разбрызгиваемой жидкости, в результате чего частицы пыли смачиваются,

вес их значительно увеличивается и по этой причине они выпадают вместе с

жидкостью из потока под действием силы тяжести.Вторая схема

характеризуется тем, что газо-воздушный поток при движении через аппарат резко

изменяет направление, в результате чего частицы пыли движутся под действием сил

инерции по первоначальному направлению и, встречая на своем пути пленку

жидкости, стекающую по стенкам пылеуловителя, захватываются ею и удаляются в

виде шлама, а очищенный воздух выбрасывается в атмосферу.Третья схема

работы пылеулавливающих аппаратов аналогична первой схеме, но отличается тем,

что в этих аппаратах струя газо-воздушного потока вводится в аппарат с большой

скоростью по касательной к внутренней его поверхности, по которой стекает

тонкая пленка жидкости, при этом под действием центробежной силы частицы пыли

отбрасываются к стенкам пылеуловителя и уносятся стекающей жидкостью вниз.Таким

образом, взвешенные в газе частицы пыли выводятся из газового потока под

действием гравитационных сил, сил инерции, в том числе центробежных сил, либо

захватываются жидкостью и удаляются в виде шлама. [5]Инерционное

осаждение пыли происходит в случае, если масса частиц или скорость ее движения

настолько значительны, что она не может следовать вместе с газом по линии тока,

огибающей препятствие, и, стремясь продолжить по инерции свое движение,

сталкивается с препятствием и осаждается на нем.При

криволинейном движении газового потока в скруббере, а также при обтекании

препятствия возникают и развиваются центробежные силы, под действием которых

взвешенные частицы сталкиваются с каплями или пленкой жидкости на поверхности

препятствий и стенок аппарата.Мелкие

частицы испытывают непрерывное воздействие молекул газа, находящихся в

движении, обусловленное различными причинами (броуновское движение,

конвективные токи, стефановское движение и др.). В результате захвата мелких

частиц этим движением увеличивается вероятность столкновения и осаждения их на

поверхности обтекаемых тел (капель, препятствий) и стенок аппарата. Влияние

диффузионного эффекта на пылеулавливание резко возрастает в турбулентном потоке

газов.Эффект

касания (зацепления) наблюдается, когда расстояние от центра частицы, движущейся

с газовым потоком, до поверхности обтекаемого тела равно или меньше ее радиуса.Каждый из

перечисленных механизмов осаждения наиболее характерен для частиц определенного

размера, однако при соответствующих условиях возможно их совокупное влияние на

процесс улавливания некоторых фракций пыли.Процесс

очистки газов от взвешенных частиц в современных конструкциях мокрых

пылеуловителях разделяется на четыре основные стадии:1)

подготовка

газов путем их орошения на входе в аппарат;2)

улавливание

(смачивание) частиц пыли жидкостью;3)

выделение

уловленных частиц пыли (в виде шлама) из газового потока;4)

удаление

выделенной пыли из аппарата. [1]При очистке

газа в мокрых пылеуловителях он одновременно охлаждается. Ввиду того, что при

смачивании масса частиц становится больше, эффективность их улавливания из газа

больше в мокрых пылеуловителях, чем в однотипных сухих. Мокрые пылеуловители

применяют в тех случаях, когда уловленная из газа пыль не используется, может

быть использована в мокром виде или после обезвоживания, а также когда

необходимо охладить газ независимо от его очистки.Мелкие

частицы пыли в мокрых инерционных пылеуловителях улавливаются плохо. Это

связано с тем, что на поверхности таких частиц образуется пленка газа, которая

препятствует их смачиванию. Для улучшения смачиваемоси мелких частиц создают

условия для разрушения газовой пленки вокруг частиц. В частности, запыленному

газовому потоку придают высокую турбулентность или в жидкость, орошающую

аппараты, вводят поверхностно-активные добавки. В этих условиях пленка газа

разрушается, частицы пыли смачиваются, укрупняются и могут улавливаться мокрыми

инерционными аппаратами.При очистке

газов с высоким влагосодержанием и подаче в аппарат холодной жидкости на

частицах пыли и каплях жидкости конденсируются водяные пары. Интенсивная

конденсация водяных паров происходит также при вдувании пара в холодный поток

запыленного газа. При этом увеличивается размер и масса частиц пыли вследствие

как конденсации на их поверхности водяных паров, так и контакта с водяными

парами и каплями жидкости. Процесс конденсации пара жидкости, содержащегося в

газах при их охлаждении, способствует повышению эффективности очистки газов в

мокрых пылеуловителях. [4]При

интенсификации процесса смачивания пыли отдельные мокрые пылеуловители могут

быть применены для глубокой очистки газов или воздуха от частиц пыли размером

до 0,1 мкм.Мокрые

пылеуловители могут успешно применяться вместо таких высокоэффективных

пылеуловителей, как рукавные фильтры, особенно в тех случаях, когда применение

последних невозможно (например, при высокой температуре и повышенной влажности

газов, при опасности возгораний и взрывов очищаемых газов или улавливаемой

пыли).Аппараты

мокрой очистки одновременно со взвешенными частицами пыли могут улавливать парообразные

и газообразные компоненты вредных примесей (окислы серы, азота, углерода и

т.п.).Процесс

очистки газов от взвешенных частиц в мокрых пылеуловителях сопровождается

обычно процессами абсорбции и охлаждения газов, поэтому все типы мокрых

газоочистных аппаратов могут применяться для очистки газов не только от пыли и

капель жидкости.В мокрых

пылеуловителях в качестве орошающей жидкости чаще всего применяется вода; при

комплексном проведении процессов пылеулавливания и химической очистке газа

выбор орошающей жидкости (абсорбента) обуславливается процессом абсорбции. [1]

3. Пылеуловители ударно-инерционного действия. Скруббер ДойляМокрые

газоочистные аппараты ударно-инерционного типа работают по принципу

инерционного осаждения частиц во время преодоления очищаемыми газами

препятствия или при резком изменении направления движения газового потока над

поверхностью жидкости.Мокрый

ударно-инерционный пылеуловитель представляет собой вертикальную колонну, в

нижней части которой находится слой жидкости. Запыленные газы со скоростью 20

м/с направляются сверху вниз на поверхность жидкости. При резком изменении

направления движения газового потока (на 180°) взвешенные частицы, содержащиеся

в газах, проникают в воду и осаждаются в ней, а очищенные газы направляются в

выходной газопровод. Труба Вентури служит для увеличения скорости частиц и, следовательно,

увеличения действия инерционных сил частиц перед ударом о поверхность жидкости.Пылеуловители

этого типа удовлетворительно работают в случае хорошо смачивающейся пыли с

размером частиц более 20 мкм. Шлам из аппарата удаляется периодически или

непрерывно через гидрозатвор. Для удаления уплотненного осадка со дна применяют

смывные сопла.

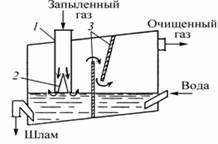

Рис.1. Скруббер Дойля

1 – труба, 2 – конус, 3 – перегородки

По такому

принципу работает скруббер Дойля (рис.1). На поверхность воды запыленный газ

поступает через трубу, в выходном сечении которой установлен конус, образующий

узкую кольцевую щель. В результате наличия этой щели скорость газа на выходе из

трубы достигает 35 – 55 м/с. Уровень жидкости в аппарате устанавливают на 2 – 3

мм ниже уровня выходного сечения трубы. Газовый поток при ударе о поверхность

жидкости создает завесу из капель, в которой и очищается газ. Проходя между

вертикальными перегородками, газ изменяет направление своего движения и

освобождается от капель. Расход жидкости в скруббере составляет около 0,13

кг/м3. Гидравлическое сопротивление 1500 Па. Степень очистки 97,5 – 99,5% в

зависимости от дисперсного состава пыли. [7]Таблица 1

Техническая характеристика скруббера Дойля

Вид пыли

Запыленность, г/м3

Эффективность

очистки, %

Расход воды, м3/ч

на 100 м3 газа

на входе

на выходе

Зола

23,1

0,342

98,4

4,0

Свинцовый

агломерат (от дробилок)

1,91

0,0071

99,6

0,8

Свинцовый агломерат

(от сушильных печей)

4,75

0,101

97,9

1,36

Фосфорит

17,5

0,468

97,4

1,92

Уголь

4,4

0,06335

98,6

1,36

Процесс

каплеобразования с скруббере ударного действия можно представить следующим

образом: под динамическим воздействием газового потока на поверхности жидкости

образуется впадина. Форму впадины можно представить в виде усеченного конуса.Каплеобразование

в скруббере ударного действия происходит под действием аэродинамических сил

обратной струи газа, движущейся вдоль поверхности впадины. На границе раздела

жидкость – обратная струя в результате пульсаций и искривления поверхности из

нее вытягиваются жидкие нити. Под действием поверхностного натяжения нити

распадаются на отдельные капли, сохраняющие направление движения обратной

струи. Размер и количество капель зависят от скорости обратной струи газа и

величины поверхности контакта обратной струи газа с жидкостью.Каплеобразование

происходит с боковой поверхности впадины, где наблюдается интенсивное

перемешивание. На нижней поверхности впадины перемешивание практически не

происходит вследствие торможения газового потока.В конечном

счете, каплеобразование в скруббере ударного действия определяется скоростью

газа на выходе из сопла, его диаметром и зазором между кромкой сопла и

поверхностью жидкости. [3]

4. Влияние отдельных факторов на эффективность улавливания пыли в

скруббере ударного действия

Работа мокрых

пылеуловителей характеризуется такими показателями, как эффективность очистки,

скорость газа и производительность аппарата (по газу), гидравлическое

сопротивление, расход энергии, расход воды, затраты на газоочистную установку,

стоимость очистки газов. [1]Как известно,

принцип работы скруббера ударного действия заключается в следующем: запыленный

газовый поток с высокой скорость выходит из сопла, ударяется о свободную

поверхность жидкости, изменяет направление движения на 1800,

проходит в пространство над жижкостью и выбрасывается в атмосферу.Осаждение

пыли в скруббере ударного действия происходит в результате совместного действия

ряда механизмов улавливания, значение которых определяется крупностью частиц.

Один из основных механизмов – инерционное осаждение. При изменении направления

газового потока частицы пыли под действием сил инерции смещаются с линий тока.

Стремясь сохранить первоначальное направление движения, они выпадают из потока,

ударяясь о зеркало жидкости и ею удерживаются.На

эффективность инерционного осаждения влияют : скорость газа на выходе из сопла,

размер и плотность частиц пыли, плотность газа, диаметр выходного отверстия

сопла.По

результатам многих исследователей инерционное осаждение характеризуется

критерием подобия – числом Стокса.

, (1)

где

— характерная скорость

газового потока на выходе из сопла, м/с;

— диаметр частицы, м;

— плотность частицы, кг/м3;

— динамический коэффициент

вязкости газа, кг/(мс)DC – диаметр отверстия

сопла, м.Минимальный

диаметр частиц, которые не улавливаются при инерционном осаждении, составляет

менее 1 мкм.В месте удара

газового потока о свободную поверхность жидкости создается турбулентный слой.

Степень турбулизации слоя зависит от скорости газа на выходе из сопла. Жидкость

и газ находятся в состоянии интенсивного перемешивания. Над бурлящей

поверхностью жидкости находится область капель с частицами пыли, не уловленными

при инерционном ударе. Основной характеристикой данного механизма является

число Рейнольдса.

, (2)

где

— плотность

газа, кг/м3.Коэффициент

улавливания может быть выражен в функции безразмерных параметров (критериев):

. (3)

Эффективность

улавливания увеличивается с ростом числа St. С увеличением Re, характеризующего

степень турбулизации газового потока, эффективность улавливания возрастает.Увеличение

скорости газа на выходе из сопла повышает эффективность осаждения

(соответственно уменьшает остаточную запыленность), поскольку при это

повышается и инерционный параметр St, и параметр режима движения Re.С ростом

скорости газа на выходе из сопла увеличивается гадравлическое сопротивление

аппарата и энергозатраты на очистку газа.Мельчайште

частицы пыли (менее 0,2 мкм) могут улавливаться в результате молекулярной

диффузии (броуновского движения). Такие частицы могут улавливаться жидкостью на

всем пути потока. Эффект улавливания благодаря этому механизму уменьшается с

повышением скорости потока и увеличением размера частиц пыли.На

эффективность улавливания скруббера ударного действия влияют также форма сопла,

в котором идет ускорение газового потока и частиц пыли, и зазор между кромкой

сопла и зеркалом жидкости. [2]Для

увеличения эффективности улавливания пыли в существующих аппаратах

целесообразно усилить смачиваемую способность орошающей воды. Смачивающая

способность воды может быть увеличена засчет прибавления к ней

поверхностно-активных веществ (ПАВ), оптимальная концентрация которых обычно

составляет 0,1 – 0,2%. Несмотря на вполне положительные результаты, полученные

при испытании смачивателей, указывающие на то, что их добавки к воде при

соблюдении оптимальных условий снижают остаточную запыленность, все же в

большинстве случаев не удается достичь ожидаемой степени пылеулавливания.Эффективность

пылеулавливающего действия растворов ПАВ в слабой степени зависит от

минералогического состава пыли (независимо от их смачиваемости в статистических

условиях), так же как и от дисперсности, включая и высокодисперсную фракцию в 5

мкм и ниже, которая, однако, улавливается значительно хуже других.Для

правильного решения вопроса по увеличению к.п.д. (степени очистки газов) мокрых

пылеуловителей необходимо выявить причины недостаточной эффективности контакта

частиц пыли с жидкостью при прохождении пылегазового потока в аппарате.Исследованиями

по улавливанию гидрофобной и гидрофильной пыли с помощью жидкости (воды и

растворов ПАВ) установлено, что заметное влияние плохой смачиваемости пыли на

эффективность ее влияния сказывается лишь на частицы размером <5 мкм, а для

частиц пыли крупностью >5 мкм смачиваемость значения не имеет.Эффективность

работы мокрых пылеуловителей зависит также от влажности очищаемых газов. Находящаяся

в газах влага адсорбируется на поверхности частиц, образуя слой жидкости, и

проникает внутрь пылевой частицы. При этов взвешенная в газе частица

укрупняется и утяжеляется, что облегчает ее последующее осаждение в аппарате.При наличии в

газах взвешенных частиц происходит конденсация водяных паров в объеме.

Необходимым условием конденсации в объеме является пересыщение пара, т.е.

конденсация начинается при определенном критическом пересыщении.В

перенасыщенном водяными парами воздухе пылевые частицы при объемной конденсации

значительно утяжеляются, происходит конденсационный рост частиц, так как они

являются ядрами конденсации.Перенасыщение

воздуха водяными парами осуществляется в основном засчет охлаждения насыщенного

водяными парами воздуха или засчет ввода пара в уже насыщенный водяными парами

воздух.Основными

направлениями по увеличению степени очистки газов и воздуха надо считать:— повышение

тонкости распыления жидкости и увеличение количества капель в контактных

устройствах аппаратов мокрого пылеулавливания;— увеличение

разности скоростей капель и частиц пыли в зоне их контакта;—

конденсационное укрупнение мелких частиц пыли. [1]

5. Эксплуатация скрубберов

Трудности в

эксплуатации мокрых пылеуловителей возникают в связи с выносом брызг воды или

другой промывной жидкости из аппаратов, а также в связи с образованием

отложений на внутренней поверхности аппаратов в процессе взаимодействия пыли с

жидкостью. Такие же осложнения наблюдаются и в газоходах за аппаратами газоочистки,

и на роторах вентиляторов и дымососов, что приводит к зарастанию газоходов и к

разбалансировке тягодутьевых машин. Для борьбы с выносом брызг следует

соблюдать оптимальный режим работы аппаратов и предусматривать специальные

брызго- и каплеуловители. Для борьбы с отложениями аппараты промывают и

механическим путем снимают с их поверхности налипшие материалы. В последнее

время для защиты от отложений применяют синтетические покрытия аппаратов и

машин. В частности, в американской практике лопатки вентиляторов и дымососов

покрывают тефлоном, т.к. он прочен и дает возможность наносить его на лопасти

любой формы.Ввиду того,

что в промывной жидкости, вводимой в мокрые аппараты газоочистки, могут

растворяться содержащиеся в газе отдельные компоненты (SO2 и др.), способные

образовывать кислоты, при применении мокрых способов очистки газа необходимо

принимать меры против коррозии аппаратов и газоходов, а также осуществлять

нейтрализацию шламовых вод. [4]

6. Область применения мокрых пылеуловителейНаиболее

широкое применение мокрые пылеуловители получили на электростанциях. Это

обстоятельство было вызвано повышением санитарно-гигиенических требований к

защите атмосферного воздуха от загрязнений его окислами серы и летучей золой, в

связи с развитием электростанций, использующих в качестве пылевидного топлива

многосернистые и многозольные угли.На

углеобогатительных фабриках с мокрым процессом обогащения удаление шлама из

мокрых пылеуловителей не представляет больших трудностей – эти шламы будут

направляться в общую шламовую систему.На фабриках с

пневматическим обогащением мокрое пылеулавливание потребует организации

шламового хозяйства. Дополнительные капитальные и эксплуатационные затраты на

организацию этого хозяйства окупятся увеличением выпуска энергетического

топлива за счет включения в общий баланс продукции фабрики шламов из

пылеуловителей.Мокрые

пылеуловители могут быть применены также на крупных сортировках, в котельных и

других предприятиях угольной промышленности, где в атмосферу выбрасывается

запыленный воздух или топочные газы, содержащие летучую золу.Резюмирую

вышеизложенное, можно сказать, что мокрые пылеуловители могут быть применены:— на

углеобогатительных фабриках с пневматическим методом обогащения, где из-за несовершенства

пылеулавливания в циклонах теряется большое количество угольной пыли;— на

углеобогатительных фабриках, где сушка мелкого концентрата и флотоконцентрата

осуществляется в трубах-сушилках.— на

брикетных фабриках с сушильным , прессовым и подготовительными цехами (для

создания взрывобезопасных условий работы фабрики);— в системах

промвентиляции и дробильно-сортировочных цехах обогатительных фабрик (для

создания санитарно-гигиенических условий труда). [5]За рубежом

скрубберы Дойля, близкие по конструкции к скрубберам ударного действия, широко

применяют для очистки технологических и вентиляционных газов.[2]

7. Достоинства и недостатки мокрой газоочистки

7.1

Достоинства мокрых пылеуловителей

1) более

высокая эффективность улавливания взвешенных частиц;2)

возможность использования для очистки газов от частиц размером крупнее

0,1 мкм;3)

допустимость очистки газов при высокой температуре и повышенной влажности, а

также при опасности возгораний и взрывов очищенных газов и уловленной пыли;4)

возможность наряду с пылью одновременно улавливать парообразные и газообразные

компоненты.7.2

Недостатки мокрых пылеуловителей

1) выделение уловленной

пыли в виде шлама, что связано с необходимостью обработки сточных вод, т.е. с

удорожанием процесса;2) возможность уноса

капель жидкости и осаждения их с пылью в газоходах и дымососах;3)

в случае очистки агрессивных газов необходимость защищать аппаратуру и

коммуникации антикоррозионными материалами.7.3

Преимущества использования скруббера Дойля

1)

простая конструкция аппаратов;2)

сравнительно небольшой расход электроэнергии;3)

малое потребление жидкости;4)

высокая эффективность улавливния. [2]Список литературы

1. Бобриков В.В. «Мокрые

пылеуловители для санитарной очистки газов и охраны окружающей среды». 1977 г.2. Гордон Г.М.

«Пылеулавливание и очистка газов в цветной металлургии. (труды ГРИНЦВЕТМЕТ

№36)». 1975 г.3. Гордон Г.М.

«Пылеулавливание и очистка газов в цветной металлургии. (труды ГРИНЦВЕТМЕТ

№44)». 1979 г.4. Гордон Г.М., Пейсахов

И.Л. «Пылеулавливание и очистка газов. Учебное пособие». 1968 г.5. Руденко К.Г. «Мокрые

золоуловители и пылеуловители». 1953 г.6. Руденко К.Г., Калмыков

А.В. «Обеспыливание и пылеулавливание при обработке полезных ископаемых». 1987

г.7. Юдашкин М.А.

«Пылеулавливание и очистка газов в черной металлургии». 1984 г.